MEP, havacılık ve uzay parça üretiminde üstünlük sağlıyor

Üreticiler iş parçaları üzerindeki özellikleri işlemek için tornalama, frezeleme ve delik işlemeişlemlerini kullanır. Bununla birlikte, aynı işlemler, özellik sınırlarında çapaklar ve istenmeyen keskin kenarlar da üretebilir. Bu kenar koşulları, parça işlenirken malzeme kırılmasına neden olabilir, yapısal olarak zayıflayabilir ve onu kullananlar için tehlike oluşturabilir. Bu olumsuz koşullar, birçok son kullanıcının çapakları veya son derece keskin kenarları tedarikçilerden gelen parçaları reddetme nedenleri olarak görmesinin nedenidir.Üreticiler, iş parçaları üzerindeki tezgah özelliklerini kullanmak için torna, frezeleme ve delik işleme işlemleri kullanır. Bununla birlikte, aynı işlemler, özellik sınırlarında çapaklar ve istenmeyen keskin kenarlar da üretebilir. Bu kenar koşulları, parça işlenirken malzeme kırılmasına neden olabilir, yapısal olarak zayıflayabilir ve onu kullananlar için tehlike oluşturabilir. Bu olumsuz koşullar, birçok son kullanıcının çapakları veya son derece keskin kenarları tedarikçilerden gelen parçaları reddetme nedenleri olarak görmesinin nedenidir.

Üreticiler geleneksel olarak el taşlama makineleri ve diğer manuel işlemleri kullanarak çapakları ve keskin kenarları çıkarmışlardır. Bu tür yöntemler yavaştır ve parçanın takım tezgahından çıkarılmasını ve çapak alma veya pah açma işlemleri için yeniden sabitlenmesini gerektirir. Ve yetenekli ustalar tarafından gerçekleştirildiğinde bile, bu operasyonlar parçadan parçaya geçerken gerekli süreç tutarlılığından yoksundur.

Manuel çapak gidermeye verimli bir alternatif Mekanik Kenar Profilleme (MEP) 'dir. MEP, mühendislik ürünü bir takım ve parça unsurlarını işleyen aynı ekipmanı uygulayarak kabul edilemez kenar koşullarını ortadan kaldırır. MEP süreci birçok fayda sağlar. Son kenar durumunun tezgahın CAMsistemi aracılığıyla tam olarak tanımlanmasını ve programlanmasını sağlar ve maksimum tekrarlanabilirlik sağlar. Parçanın tezgahtan çıkarılması ve yeniden sabitlenmesi gerekmediği için genel parça üretim süresi kısalır ve kurulumdan kuruluma kadar ortaya çıkan tolerans istiflemesi ve diğer tutarsızlıklar ortadan kaldırılır. Bu eğilime yanıt olarak, günümüzün kesici takım üreticileri MEP sürecinin faydalarını artıran yeni ve üretken araçlar geliştirmeye devam ediyor.

Havacılık ve Uzay endüstrisinin parça doğruluğu ve tutarlılığına yönelik taleplerinin giderek daha sıkı hale geldiği düşünüldüğünde, jet uçağı parçaları MEP uygulaması için başlıca adaylar olmaktadır.

Örneğin uçak türbin motoru bileşenleri genellikle dönmeyen ve dönen olarak kategorize edilir. Örneğin, uçak türbin motoru parçaları genellikle dönmeyen ve dönen olarak iki kategoriye ayrılır. Tambur ve muhafazalar gibi dönmeyen motor parçalarının MEP için kenar profili oluşturma, genellikle parçayı işleyen takımla uygulanan standart pah ve kenar kırma işleminden oluşur.

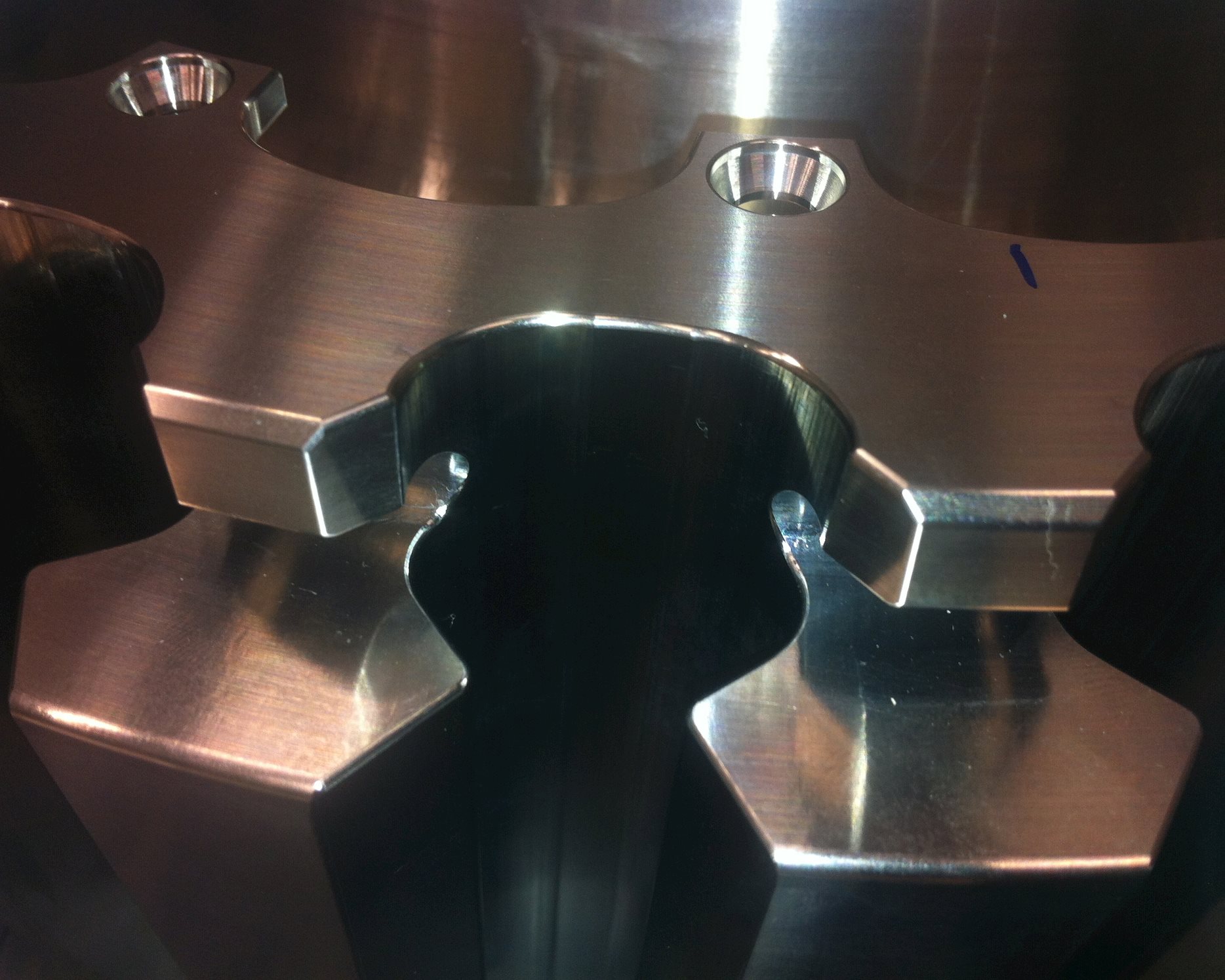

Fan ve kompresör diskleri gibi kritik döner parçalar için son kullanıcılar daha yüksek standartlara sahiptir ve yüzey kusurlarının tamamen ortadan kaldırılmasını talep eder. Kenakoşulları tipik olarak laboratuvar onayı ve sertifikasyonundan geçmelidir. Bu parçaların çapaklarını gidermek için, takım üreticileri yüksek hassasiyetli, tamamen tekrarlanabilir, özel MEP takımları geliştirdiler.

Dönmeyen parçalarda uygulananlar gibi standart çapak alma ve profil oluşturma takımları, 45˚ ve 60˚ kesme kenarlarına sahip kaplamalı solid karbür pah kırma parmak frezeleri ile değiştirilebilir uçlu frezelerden oluşur.

En kritik uygulamalar için takım üreticileri, kenarları profillemek ve özellikle bir deliğin giriş veya çıkışındaki çapakları gidermek için özel olarak tasarlanmış takımlar sağlar. Bazı takımlar bu özellikleri birleştirir ve hem giriş hem de çıkış yan çapakları kaldırabilir

Bu özel takımlar genellikle karmaşık kesme geometrileri içerir. Bu özel takımlar genellikle karmaşık kesme geometrilerine sahiptir. En gelişmişleri, öncesinde ikincil çapakların oluşmasını önlemek üzere tasarlanmış giriş ve çıkış açıları bulunan radyüslü kenarı olan kenar tasarımına sahiptir.

Özel takım geliştirme, yalnızca kesici kenarların ötesine geçer. Bir delik girişinde veya bir bileşenin üst yüzeyinde çapakları ve kenarları profillemek için, araştırmalar, sağ elle kesimin sağ sarmal ile kombinasyonunun en etkili olduğunu ortaya koymuştur, çünkü kesilen malzemeyi parçadan çıkarmaya hizmet eder. Öte yandan, bir parçanın alt yüzeyindeki çıkış çapakları için, sol sarmal ile birleştirilmiş bir sağ kesim en iyi şekilde çalışır, çünkü bu yapılandırma yongaları bileşenden uzaklaştırır.

Diğer uygulama analizleri, bir deliğin üstündeki veya girişindeki çapakları gidermek için tasarlanan MEP takımlarının, bir deliğin altındaki veya çıkış ucundaki çapakları gidermek için tasarlanan araçlardan daha uzun takımömrü sağladığını göstermiştir. Bunun nedeni, delik çıkışına erişmek için bir parçadan ulaşmak üzere tasarlanan çapak alma aracının, işini deliğin sadece bir tarafından yapmak için tasarlanan çaptan daha uzun ve daha küçük olmasıdır. Daha uzun ve daha küçük çaplı bir takım, her ikisi de bir karbür takımını parçalayabilen veya kırabilen istikrarsızlığa ve titreşime daha yatkındır. Sonuç olarak, çoğu atölye, her ikisini de yapabilen tek bir takım yerine, bir deliğin giriş ve çıkış kenarlarını çapak almak için ayrı takımlar kullanmayı tercih eder.

Daha uzun, daha küçük çaplı takımlar da kesme parametrelerini seçme konusunda daha fazla özen gerektirir. Kısa, sağlam bir takım titreşim veya başka sorunlar olmadan daha hızlı çalışabilir. Parça geometrisi ve unsurlar da fark yaratır. Kesme koşulları stabil olduğunda ve kesimler pürüzsüz ve kesintisiz olduğunda, daha agresif kesme parametreleri uygulanabilir. Öte yandan, MEP kesme yollarını kesen erişim delikleri gibi parça özellikleri, takım aşınmasını en aza indirmek ve erken arızayı önlemek için daha konservatif parametrelerin kullanılmasını zorlar.

MEP takımlamanın devam eden gelişiminin bir kısmı, bir özelliğin işlenmesini çapak alma ile birleştiren takımları içerir. Örneğin, MEP kesme kenarı parmak frezenin üst kısmına yerleştirilecek ve böylece aynı anda deliğin çapını işleyebilecek ve giriş kenarlarındaki çapakları giderebilecekti.

Büyük delikleri ve kenarları işlemek için, takım üreticileri, tedarikçilerin yeterince büyük bir boşluk sağlayabileceği her boyutta araçlar tasarlayabilir. Spektrumun küçük tarafında ise sınırlar vardır. Şu anda topraklanabilen en küçük yarıçap, orantılı olarak daha küçük giriş ve çıkış açıları ile yaklaşık 0.2 mm'dir.

Özel MEP takımları belirli yarıçaplara, pahlara, açılara ve bu unsurların kombinasyonlarına sahiptir. Takımlar genellikle kare kesici kenarlara sahiptir. Bununla birlikte, ballnose ve lolipop tarzı takımlar, konturları dik kenarlı bir MEP takımının erişimini kısıtlayan bir bileşenin profil özellikleri için de kullanılabilir. Beş eksenli bir tezgaha uygulandığında, bu takımlar karmaşık bir parça profilinin çizgisini tarayabilir ve uzun konturlu kenarlarda bir yarıçap oluşturabilir.

Doğruluğu ve tutarlılığı en üst düzeye çıkarmak ve bir parçanın tezgahtan tezgaha taşınması için harcanan süreden tasarruf etmek için üreticiler genellikle MEP'yi gerçek parçayı işleme operasyonunun bir parçası olarak gerçekleştirir.

Çapak alma işlemi genellikle tüm işleme işlemleri tamamlandıktan sonra gerçekleşir. CAM programı MEP takımlarını tüm deliklerin çapaklarını almak ve keskin kenarları sırayla kırmak için yönlendirir. Bazı MEP takımları, çeşitli delikleri çapak almak için kullanılabilir ve bazı profil oluşturma araçları, bir deliğin alt kısmı ve bir taraklı konturun alt kısmı gibi üç veya dört farklı konuma veya özelliğe uygulanabilir.

Kenar profillemesinin doğru konumda ve doğru miktarda gerçekleştiğinden emin olmak için, MEP işlemi başlamadan önce ilgili delik veya unsur tanımlanmalı veya ölçülmelidir. Parça toleransları çok sıkı olduğunda, parça yüzeyinin konumu iyi tanımlanır ve proses içi ölçüm gereksiz olabilir. Bununla birlikte, toleranslar cömert olduğunda, profillenecek kenar veya özelliğin konumunu belirlemek için ilk işleme işleminden sonra ölçüm gereklidir.

Ek olarak, parçanın profilinin doğru şekilde belirlendiğinden emin olmak için takımın kendisi ölçülmeli ve yerleştirilmelidir. Alet yarıçapları çok küçük olduğu için - ve pratik amaçlar için, ölçülemez - takım uzunluğu cam programında belirtilmiştir. Operatör, takım uzunluğunu tezgahtan uzakta bir ön ayarlayıcıyla veya tezgah üzerinde bir lazer veya tarama probu aracılığıyla doğrulayabilir. İlerleme hızları, parça unsurlarının ve takımın ölçülen boyutlarına göre hesaplanır. En sofistike özel çapak alma takımları, üreticileri tarafından, aşınma da dahil olmak üzere, takım profilinde 40 mikron toleransa göre yüzde 100 ölçülür.

Çapak alma veya pahlama işlemi, kaliteye odaklanarak bir bitirme geçişi olarak düşünülmelidir. Verimlilik her zaman önemlidir, ancak özellikle yüz binlerce Euro'ya mal olan havacılık bileşenleri söz konusu olduğunda, üretimi en üst düzeye çıkarmak için takımı zorlamak olumsuz ve pahalı yankıları olabilir. Hurda parçalarının tutarlılığı, güvenilirliği ve ortadan kaldırılması çok önemlidir.

Üreticiler çeşitli uygulamalarda Mekanik Kenar Profili Oluşturma'dan yararlanmaktadır.

Bir durumda, bir üretici çift iğli bir tezgahta 303 paslanmaz bileşen üretiyordu. Parça hacmi ve parti boyutları arttıkça, artan üretkenlik ihtiyacı da arttı. İşlemler dengesiz ve zaman alıcıydı - işlemenin yüzde 90'i ana milde gerçekleşti ve parçanın alt kısmının manuel çapak alınması gerekti ve ek bir kurulum gerektiriyordu. Üretici, tezgahın alt miline özel olarak tasarlanmış bir katı karbür MEP aracı uyguladığında, parçanın flanş cıvata deliklerinin her iki tarafının aynı anda profillenmesini sağladı. İki iş mili arasındaki işleme süresi daha dengeli hale geldi ve çevrim süresi önemli ölçüde azaldı. MEP takımının kullanımı, manuel çapak alma ihtiyacını ve gerekli olan ekstra kurulum ve süreyi de ortadan kaldırdı.

Başka bir örnek olay, yivli (düz) kenar işlemi ile radyus (yuvarlak) kenar arasında bir seçim yapmayı içeriyordu. Bazı parçalar, bir kenarın her iki takım stili tarafından işlenmesine ilişkin özel gereksinimlere sahip değildir. Bununla birlikte, bir üretici, pah yerine bir yarıçap uygularken, parça ömrünün pahlı bir parçadan üç kat daha uzun olduğunu buldu. Takım seçiminde görünüşte küçük bir fark, parça kalitesini önemli ölçüde artırdı.

Son olarak, bir tial-4 V fan diski üzerinde bir havacılık üretim operasyonu, bir MEP konturlama takımının uygulanmasına bir örnek sağlar. Bir üretici, diski işlemek için bir kam tutucu içinde tutulan bir karbür form takımı kullanıyordu. Yüzey kaplaması, disk ve yuva yarıçapı etrafındaki rastgele konumlarda zayıftı ve sorun tutarsızdı ve ciddiyet ve sıklık bakımından değişiyordu. Üretici, 10 mm çapında, 10 dişli merkez kesme lolipop tarzı kaplamalı katı karbür kesiciyi 30˚sağ sarmal ile uyguladı. Takım yüzey bitirme problemlerini ortadan kaldırdı ve diskin her iki tarafını da oldukça kısa bir sürede bitirmeyi başardı.

Teknik özellik dışı keskin kenarlara ve çapaklara sahip parçalar giderek daha sık pahalı hurda olarak kabul edilir. Bu, havacılık endüstrisinde güçlü bir şekilde belirgindir, ancak medikal, enerji ve diğer endüstrilerdeki bazı kritik uygulamalarda artan bir eğilimdir. Üreticiler, bileşenleri ve profil parça kenarlarını tutarlı, belgelenebilir ve uygun maliyetli bir şekilde çapak almak için bir yönteme ihtiyaç duyarlar. Mekanize Kenar Profili (MEP), ne kadar ustalıkla yapılırsa yapılsın, parça parça tutarsız olabilen ve işçilik, kurulum ve parça taşıma giderleri açısından pahalı olan manuel işlemlerin yerini aldığı için bu ihtiyacı karşılar. Bazı son kullanıcılar manuel çapak almayı zaten yasaklamışlardır çünkü belgelenemez ve sertifikalandırılamaz.

En verimli ve uygun maliyetli MEP, mühendislik geliştirme ve uygulama uzmanlığının bir kombinasyonunu temsil eder. En verimli ve uygun maliyetli MEP, mühendislik geliştirme ve uygulama uzmanlığının bir kombinasyonunu sağlar. Böyle bir toplam çözüm sunan takım üreticileri, havacılık üretim prosesini (ve diğer kritik endüstrilerdeki benzer prosesleri) kolaylaştırmaya ve yeni kalite ve üretkenlik düzeylerinin üretilmesine yardımcı olacaktır.