Zrównoważenie wpływu głównych czynników na obróbkę skrawaniem stali nierdzewnej

Stal nierdzewna jest wytrzymała, odporna na ciepło i korozję. Do obróbki tego materiału, potrzebna jest kombinacja właściwości narzędzia i geometrii z agresywnymi parametrami.Stal nierdzewna staje się powszechnie obrabianym materiałem, który łączy wytrzymałość z odpornością na ciepło i korozję. Te wyjątkowe właściwości konstrukcyjne utrudniają obróbkę. Producenci potrzebują starannej równowagi właściwości i geometrii narzędzia oraz agresywnych parametrów skrawania dla wydajnej obróbki stali nierdzewnej. Dzięki odpowiedniej konfiguracji i ustawieniom toczenie stali nierdzewnej staje się mniej wymagające i bardziej satysfakcjonujące.

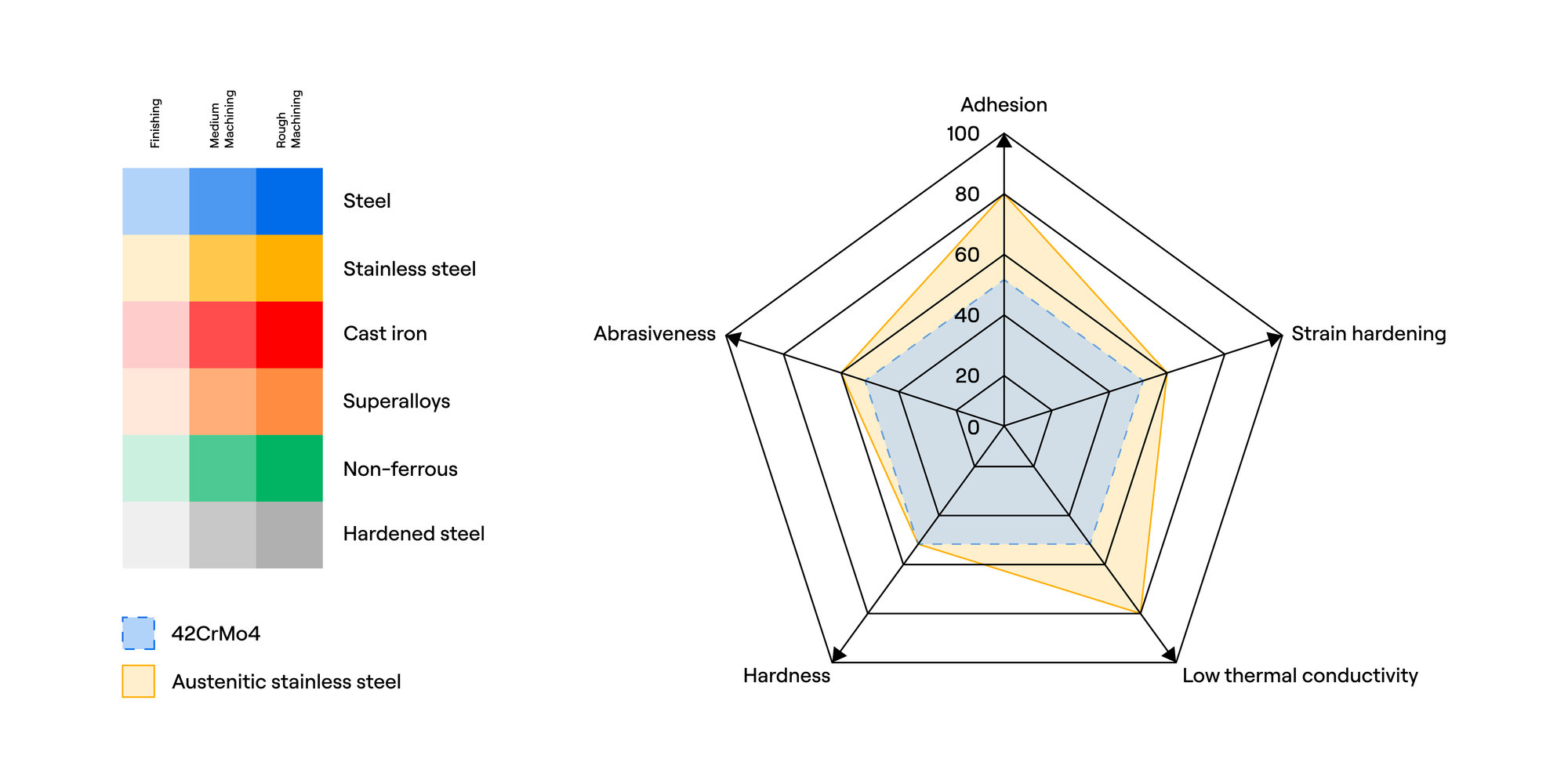

Stale nierdzewne występują w pięciu grupach: ferrytyczne, martenzytyczne, austenityczne, dupleksowym i utwardzane wydzieleniowo. Unikalne właściwości i zastosowania każdej grupy stanowią różne wyzwania związane z obróbką.

Dowiedz się więcej o grupie materiałów

Podstawowe stopy stali nierdzewnych dzielą się na dwie kategorie: ferrytyczne i martenzytyczne. Stopy ferrytyczne zawierają 10%-12% chromu i nie mogą być hartowane. Stopy martenzytyczne zawierają więcej chromu i węgla, wraz z manganem i krzemem, i można utwardzać przez obróbkę cieplną. Obecnie ferrytyczne i martenzytyczne stopy nierdzewne pojawiają się w artykułach gospodarstwa domowego, takich jak narzędzia kuchenne lub ogrodowe. Nie są już pierwszym wyborem dla środowisk przemysłowych. Stopy stali nierdzewnej ewoluowały w celu uzyskania większej wytrzymałości mechanicznej i odporności na korozję.

Dla poprawy wytrzymałości metalurdzy dodali nikiel do stopów na bazie żelaza / chromu / niklu lub austenitycznych stali nierdzewnych. Stopy te są powszechne w przetwórstwie petrochemicznym, aby spełnić wymagania higieniczne w przemyśle spożywczym i produkować ogólne maszyny do trudnych warunków.

Wraz z większymi możliwościami wydajności pojawiają się większe wyzwania produkcyjne. Ferrytyczne i martenzytyczne stale nierdzewne nie są znacznie trudniejsze do obróbki niż zwykłe stale, ponieważ ich odporność na korozję jest właściwością chemiczną. Jednak te same dodatki, które zwiększają twardość, wytrzymałość, odporność na odkształcenia i właściwości termiczne austenitycznych stali nierdzewnych również zmniejszają ich skrawalność.

Do niedawna operatorzy zakładali, że wytrzymałość stopów austenitycznych wymaga wyższych mechanicznych sił skrawania, mocniejszych narzędzi o ujemnej geometrii i obniżonych parametrów skrawania. Takie podejście nie odniosło sukcesu. Jednak takie podejście skutkowało mniejszą trwałością narzędzi, długimi wiórami, częstymi zadziorami, niezadowalającą chropowatością powierzchni i niepożądanymi drganiami.

Austenityczna stal nierdzewna nie wymaga znacznie wyższych mechanicznych sił skrawania niż tradycyjne stale. Głównym wyzwaniem austenitycznych stali nierdzewnych są ich właściwości termiczne, które wymagają więcej energii do obróbki.

Skrawanie metalu zasadniczo jest procesem deformacji, a austenityczne stale nierdzewne utwardzają się podczas deformacji. Austenityczne stale nierdzewne łączą niską przewodność cieplną z wysoką odpornością na odkształcenia, więc ich obróbka generuje nadmierne ciepło. Konieczne jest odprowadzanie tego ciepła ze strefy skrawania. W przeciwieństwie do wiórów stalowych, wióry z austenityczne stali nierdzewnej nie mogą absorbować i przenosić dużo ciepła. W wyniku czego ciepło pozostaje w strefie skrawania, co skraca żywotność narzędzia.

Producenci narzędzi konstruują podłoża z węglików spiekanych, aby mogły wytrzymać ciepło generowane podczas obróbki stali nierdzewnej. Ostrość krawędzi skrawającej jest równie ważna jak skład podłoża. Ostrzejsze narzędzie tnie, a nie deformuje stal nierdzewną, co zmniejsza wytwarzanie ciepła.

Chociaż słaba przewodność cieplna stali nierdzewnej ogranicza absorpcję ciepła przez wióry, większe objętości większych wiórów odciągają więcej ciepła. Aby skutecznie odprowadzać ciepło ze strefy skrawania, należy użyć możliwie największej głębokości skrawania i posuwu, aby zmaksymalizować ciepło przenoszone w wiórach. Większe głębokości skrawania zmniejszają również liczbę przejść skrawania wymaganych do wykonania części. Austenityczna stal nierdzewna ma tendencję do utwardzania podczas obróbki skrawaniem, więc mniej przejść minimalizuje to szkodliwe zjawisko.

Te agresywne taktyki obróbki mają praktyczne ograniczenia. Na przykład wymagania dotyczące wykończenia powierzchni ograniczają maksymalne prędkości posuwu. Moc obrabiarki, a także sztywność narzędzia i obrabianego przedmiotu, również ogranicza parametry obróbki.

Chłodziwo prawie zawsze ma kluczowe znaczenie dla udanej obróbki stopów austenitycznych ze stali nierdzewnej. Używaj wysokiej jakości emulsji olejowo-wodnej o zawartości oleju co najmniej 8 lub 9 procent. Natomiast typowe operacje obróbcze wykorzystują tylko trzy lub cztery procent zawartości oleju. Wyższe ciśnienie doprowadzane do strefy skrawania poprawia również wydajność chłodziwa. Specjalistyczne systemy dostarczania wysokiego ciśnienia, takie jak Seco Jetstream Tooling®, są jeszcze bardziej skuteczne.

Twarda powłoka na powierzchni narzędzia wzmacnia twardość i zwiększa trwałość narzędzia w warunkach wysokiej temperatury. Grube powłoki, które izolują podłoże od ciepła, nie przylegają dobrze do bardzo ostrych geometrii. Zamiast tego producenci narzędzi skrawających projektują cienkie powłoki, które zapewniają dobrą barierę cieplną. Niektóre austenityczne stopy stali nierdzewnej zawierają twarde wtrącenia ścierne. Twarda powłoka, która zwiększa odporność ostrza na ścieranie, może wydłużyć trwałość narzędzia.

Nierdzewne stale austenityczne charakteryzują się wysoką ciągliwością i tendencją do przywierania do narzędzia skrawającego. Zużycie adhezyjne występuje, gdy skrawany materiał przylega do narzędzia i gromadzi się na nim. Przywarty materiał obrabiany może oderwać część krawędzi skrawającej, co prowadzi do niezadowalającej gładkości powierzchni i uszkodzenia ostrza. Pokrycie może poprawić spływ wióra, co spowolni zużycie adhezyjne. Większe prędkości skrawania pomagają również zminimalizować zużycie adhezyjne.

Zużycie karbowe to mocno skoncentrowana forma tarcia, które wynika z utwardzania materiału podczas obróbki. Stosowanie zmiennej głębokości skrawania minimalizuje ryzyko powstania karbu. Wraz z odpowiednimi pokryciami, strategia ta pomaga zmniejszyć zużycie karbowe w austenitycznych stalach nierdzewnych.

Producenci narzędzi równoważą właściwości narzędzia, zapewniając optymalną wydajność w określonych materiałach obrabianych. Badania jakości węglików spiekanych mają na celu zrównoważenie twardości i ciągliwości. Tak otrzymujemy narzędzie, które jest wystarczająco twarde, aby oprzeć się deformacji, ale nie tak twarde żeby pękać. Analogicznie, ostra geometria krawędzi, nie tak wytrzymała mechanicznie jak okrągła geometria. Producenci narzędzi dążą do tworzenia narzędzi, które równoważą ostrość i wytrzymałość.

Producenci ponownie sprawdzają wytyczne dotyczące aplikacji narzędzi podczas ich opracowywania. Większość zaleceń dotyczących parametrów obróbki opiera się na ciągliwości i twardości tradycyjnych stali. Zalecenia te nie uwzględniają czynników termicznych związanych z obróbką austenitycznych stali nierdzewnych i innych wysokowydajnych stopów. We współpracy z naukowcami akademickimi twórcy narzędzi zaczęli dokonywać przeglądu procedur testowania narzędzi w świetle właściwości termicznych tych materiałów.

Nowe wytyczne odzwierciedlają stworzenie nowych materiałów wzorcowych. Tradycyjne normy skrawalności wykorzystywały jeden stop stali i obciążenia mechaniczne wytwarzane podczas obróbki. Obecnie dla nierdzewnych stali austenitycznych stosuje się oddzielny materiał wzorcowy, dla którego ustalono podstawowe wartości prędkości, posuwu i głębokości skrawania. Aby osiągnąć optymalną wydajność materiałów o różnych właściwościach obróbczych, producenci narzędzi stosują współczynniki wyważające lub kalibrujące w stosunku do tego materiału odniesienia.

Wiele narzędzi skrawających zapewnia akceptowalną wydajność dla szerokiej gamy materiałów oraz szerokiego zakresu warunków skrawania i parametrów obróbki. Narzędzia te mogą zapewnić umiarkowaną, opłacalną wydajność i jakość obrabianego przedmiotu podczas jednorazowych zadań.

Aby zapewnić najwyższą wydajność i niezawodność procesu w określonych materiałach obrabianych, producenci narzędzi nieustannie zmieniają i równoważą szeroką gamę elementów narzędzi. Do podstawowych elementów narzędzia należą substrat, powłoka i geometria. Każdy z nich jest ważny. W najlepszych narzędziach działają one jako system do generowania wyników przekraczających sumę ich części.

Niektóre cechy narzędzia, w tym geometria ostrza, odgrywają aktywną rolę. Geometria może zmieniać wytwarzanie i usuwanie ciepła, tworzenie wiórów i osiągalne wykończenie powierzchni. I odwrotnie, podłoża i pokrycia odgrywają rolę pasywną. Zostały zaprojektowane tak, aby zrównoważyć twardość i ciągliwość, być odpornym na wysokie temperatury i zużycie chemiczne, adhezję i ścieranie.

Tradycyjne płytki w geometrii tokarskiej M3 i M5 firmy Seco oferują podstawowe przykłady różnic w geometrii zmieniających wydajność. Obie posiadają ujemną (kąt przyłożenia 0˚) geometrię oraz płaszczyznę T pomiędzy krawędzią a płaszczyzną natarcia. Geometria M3 jest uniwersalną geometrią do obróbki średnio-zgrubnej, która oferuje dobrą trwałość ostrza i dobre łamanie wiórów w szerokim zakresie materiałów obrabianych. Geometria M5 jest przystosowana do wymagających zastosowań obróbki zgrubnej przy dużym posuwie. Łączy wysoką wytrzymałość krawędzi ze stosunkowo niskimi siłami skrawania.

Pomimo swojej wszechstronności geometrie M3 i M5 są mocne, ale nie do końca ostre. W austenitycznej stali nierdzewnej wytwarzają znaczne ciepło poprzez odkształcenia. Zamiast tego geometrie Seco MF4 i MF5 charakteryzują się ostrymi, dodatnimi geometriami. Ich węższe dodatnie płaszczyzny T pomagają utrzymać ostrość, a jednocześnie zapewniają wsparcie ostrej krawędzi. Te otwarte, swobodnie skrawające geometrie ułatwiają operacje obróbki od średniej do wykańczającej stali i stali nierdzewnych. Geometria MF5 jest szczególnie efektywna w zastosowaniach o dużym posuwie.

Aby osiągnąć właściwe wyniki, mechanicy potrzebują konstrukcji narzędzi, które pasują do materiałów, których używają. W wymagających materiałach, takich jak austenityczne stale nierdzewne, oznacza to użycie odpowiednich narzędzi i metod obróbki w celu zrównoważenia zachowania samych metali. Nowe konstrukcje narzędzi zapewniają optymalną reakcję na wszechstronne, ale wymagające materiały obrabiane.