Balansera viktiga faktorer vid bearbetning av rostfritt stål

Rostfritt stål är starkt och motstår värme och korrosion. För att bearbeta det, balansera verktygsegenskaper och geometrier med aggressiva skärparametrar.Rostfritt stål är ett mångsidigt arbetsstyckematerial som kombinerar styrka med värme- och korrosionsbeständighet. Dessa exceptionella strukturella egenskaper gör det svårare att bearbeta. Butiker behöver en noggrann balans av skärverktygsegenskaper och geometrier plus aggressiva skärparametrar för produktiv bearbetning av rostfritt stål. Med rätt inställning och inställningar blir rostfritt stål mindre utmanande och mer givande att vända.

Rostfritt stål finns i fem familjegrupper: Ferritisk, martensitisk, austenitisk, duplex och utskiljningshärdat. Varje grupps unika egenskaper och tillämpningar innebär olika bearbetningsutmaningar.

Läs mer om materialgruppen

Grundlegeringar av rostfritt stål är ferritiska eller martensitiska. Ferritiska legeringar innehåller 10%-12% krom och kan inte härdas. Martensitiska legeringar lägger till mer krom och kol, tillsammans med mangan och kisel, och härda via termisk behandling. Idag dyker ferritiska och martensitiska rostfria legeringar upp i hushållsartiklar som kök eller trädgårdsverktyg. De är inte längre förstahandsvalet för industriella miljöer. Rostfria stållegeringar har utvecklats för ökad mekanisk hållfasthet och korrosionsbeständighet.

För styrka tillsatte metallurger nickel för att skapa järn / krom / nickellegeringar eller austenitiskt rostfritt stål. Dessa legeringar är vanliga i petrokemisk bearbetning, för att uppfylla hygienkrav i livsmedelsindustrin och för att producera allmänna maskiner för hårda miljöer.

Med större prestanda kommer större tillverkningsutmaningar. Ferritiska och martensitiska legeringar av rostfritt stål är inte mycket svårare att bearbeta än vanligt stål eftersom deras korrosionsbeständighet är en kemisk egenskap. Men samma element som ökar hårdhet, seghet, deformationsbeständighet och termiska egenskaper hos austenitiska rostfria stål minskar också deras bearbetbarhet.

Fram till nyligen antog maskinister att styrkan hos austenitiska legeringar krävde högre mekaniska skärkrafter, starkare negativa geometriverktyg och minskade skärparametrar. Det tillvägagångssättet har inte varit framgångsrikt. Den ger kort verktygslivslängd, långa spånor, frekventa grader, otillfredsställande ytjämnhet och oönskade vibrationer.

Austenitiskt rostfritt stål kräver inte mycket högre mekaniska skärkrafter än traditionella stål. Den primära utmaningen för austenitiskt rostfritt stål ligger i deras termiska egenskaper, vilket kräver mer energi för bearbetning.

Men metallskärning i grunden är en deformationsprocess, och austenitiska rostfria stål arbetar hårdnar under deformation. Austenitiska rostfria stål kombinerar låg värmeledningsförmåga med hög deformationsbeständighet, så bearbetning av dem genererar överdriven värme. Det är viktigt att evakuera värmen från skärzonen. Till skillnad från vanliga stålchips kan austenitiska rostfria chips inte absorbera och bära bort mycket värme. Istället förblir den i skärzonen, vilket förkortar verktygslivslängden.

Verktygsmakare konstruerar hårdmetallsubstrat så att de kan motstå den värme som genereras vid bearbetning av rostfritt stål. Skäreggskärpa är lika viktigt som substratkomposition. Ett vassare verktyg skär snarare än deformerar rostfritt stål, vilket minskar värmeproduktionen.

Även om den dåliga värmeledningsförmågan i rostfritt stål begränsar flisens värmeabsorption, drar större volymer av större chips bort mer värme. För att effektivt evakuera värme från skärzonen använder du största möjliga skärdjup och matningshastigheter för att maximera värmen som transporteras bort i chips. Större skärdjup minskar också antalet skärpass som krävs för att slutföra en del. Austenitiskt rostfritt stål tenderar att arbeta hårdnar vid bearbetning, så färre skärpass minimerar dessa skadliga risker.

Dessa aggressiva bearbetningstaktik har praktiska begränsningar. Till exempel begränsar kraven på ytfinhet maximala matningshastigheter. Maskinverktygets kraft, liksom skärverktyg och arbetsstyckets styvhet, begränsar också bearbetningsparametrarna.

Kylvätska är nästan alltid avgörande för framgångsrik bearbetning av austenitiska rostfria legeringar. Använd olja/vattenemulsion av hög kvalitet med minst åtta eller nio procent oljeinnehåll. Däremot använder typiska bearbetningsoperationer endast tre eller fyra procent oljeinnehåll. Högre trycktillförsel till skärzonen förbättrar också kylvätskans prestanda. Specialiserade högtryckssystem som Seco Jetstream Tooling® är ännu effektivare.

En hård ytbeläggning förstärker den varma hårdheten och förbättrar verktygslivslängden i miljöer med hög temperatur. Tjocka beläggningar som isolerar substratet från värme fäster inte bra vid mycket skarpa geometrier. Istället utvecklar skärverktygstillverkare tunna beläggningar som ger en bra värmebarriär. Vissa austenitiska legeringar av rostfritt stål innehåller slipande hårda inneslutningar. En hård beläggning som ökar skärverktygets nötningsbeständighet kan öka verktygets livslängd.

Austenitiska rostfria stål är mycket segare och tenderar att hålla sig till skärverktyget. Adhesion slitage uppstår när skära material fastnar på och bygger upp på verktyget. Dessa vidhäftningar kan dra bort delar av skäreggen, vilket leder till dålig ytfinish och verktygsfel. Beläggningar kan ge smörjförmåga som hämmar vidhäftningsslitaget. Högre skärhastigheter bidrar också till att minimera slitaget på vidhäftningen.

Notch Wear är en mycket lokaliserad, extrem form av friktionsslitage som är resultatet av arbetshärdning under bearbetning. Olika skärdjup sprider slitytorna över skäreggen. Tillsammans med lämpliga beläggningar bidrar denna strategi till att minska slitaget i austenitiskt rostfritt stål.

Verktygsmakare balanserar verktygsegenskaper för optimal prestanda i specifika arbetsstyckematerial. Hårdmetallkvalitet forskning ser till att balansera hårdhet och seghet. Detta ger ett verktyg som är tillräckligt hårt för att motstå deformation men inte så svårt att det bryter. På samma sätt är skarp skärgeometri inte lika stark som en rundad kant. Verktygsmakare strävar efter att skapa verktyg som balanserar skärpa och styrka.

Verktygsmakare återbesöker sina riktlinjer för verktygstillämpning under verktygsutvecklingen. De flesta bearbetningsparameterrekommendationerna baseras på seghet och hårdhet hos traditionella stål. Dessa rekommendationer tar inte hänsyn till de termiska faktorer som är involverade i bearbetning av austenitiska rostfria stål och andra högpresterande legeringar. I samarbete med akademiska forskare har verktygsmakare börjat revidera verktygstestförfaranden mot bakgrund av dessa materials termiska egenskaper.

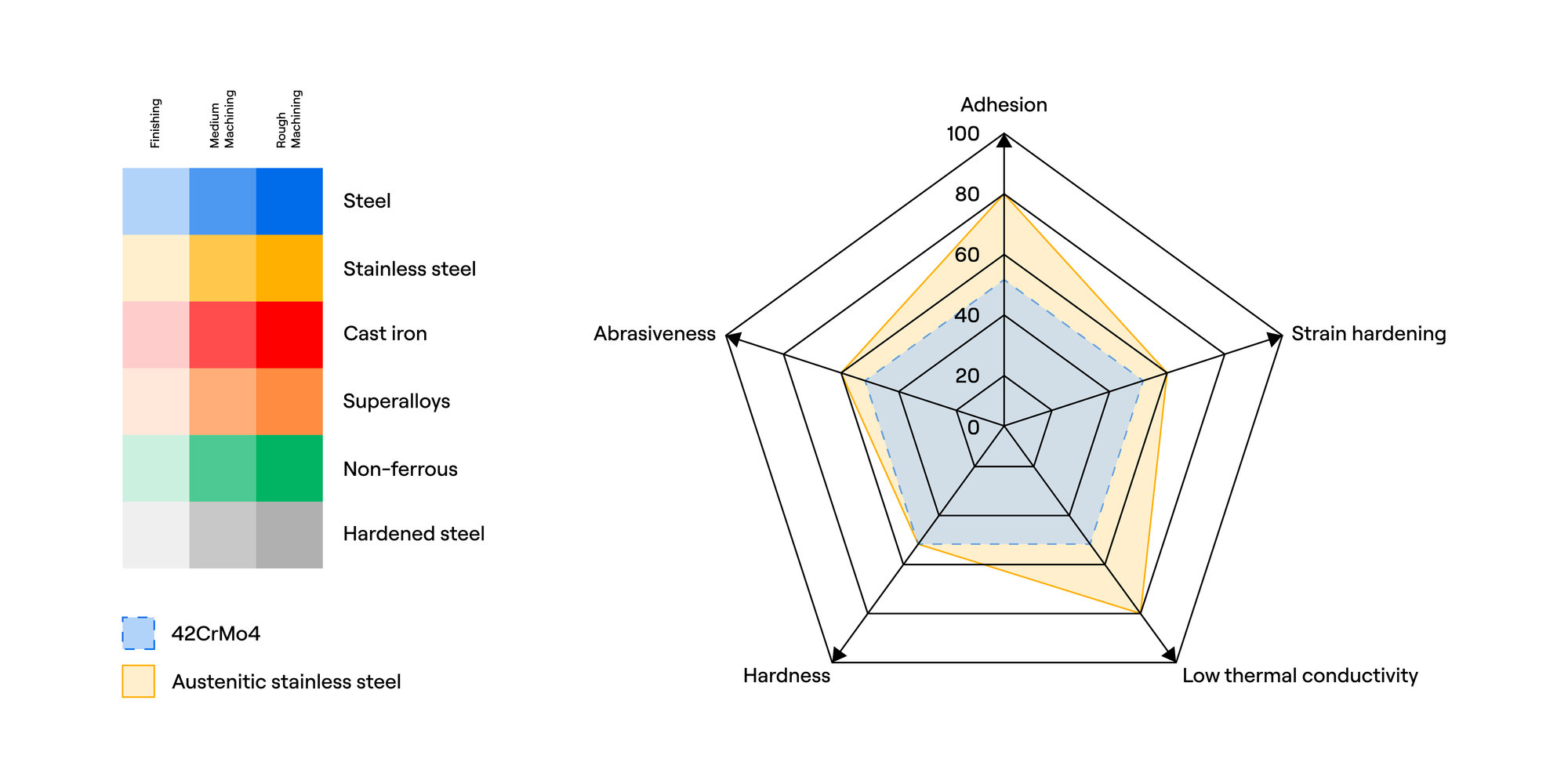

Nya testriktlinjer återspeglar skapandet av nya referensmaterial. Traditionella bearbetbarhetsstandarder använde en stållegering och de mekaniska belastningar som produceras vid bearbetning av den. Nu har verktygsmakare etablerat ett separat referensmaterial för austenitiskt rostfritt stål med lämpliga baslinjevärden för hastigheter, matningar och skärdjup. För att uppnå optimal produktivitet i material med olika bearbetningsegenskaper använder verktygsmakare balanserings- eller kalibreringsfaktorer i förhållande till referensmaterialet.

Många skärverktyg erbjuder mycket acceptabel prestanda i olika material under många skärförhållanden och bearbetningsparametrar. Dessa verktyg kan ge måttlig, kostnadseffektiv produktivitet och arbetsstyckekvalitet för engångsarbeten.

För högsta produktivitet och processäkerhet i specifika arbetsstyckematerial, kan verktygsmakare kontinuerligt manipulera och balansera en mängd olika verktygselement. De grundläggande elementen i ett verktyg inkluderar dess substrat, beläggning och geometri. Var och en är viktig. I de bästa verktygen fungerar de som ett system för att producera resultat som överstiger summan av sina delar.

Vissa delar av ett verktyg, inklusive verktygsgeometri, spelar en aktiv roll. Geometri kan ändra värmegenerering och -borttagning, spånbildning och uppnåelig ytfinish. Omvänt spelar substrat och beläggningar passiva roller. De är konstruerade för att balansera hårdhet och seghet, motstå höga temperaturer och motstå kemiska, vidhäftning och nötande slitage.

Traditionella M3- och M5-vändskär från Seco erbjuder grundläggande exempel på prestandaförändrande skillnader i geometri. Båda har negativ (0˚ frigångsvinkel) skärkantsgeometrier och T-landningar mellan skärkanten och skärytan. Den mångsidiga medelgrova M3-geometrin ger bra verktygslivslängd och spånbrytning i ett brett utbud av arbetsstyckematerial. M5-geometrier klarar krävande grovbearbetning med hög matning. Kombinerar hög eggstyrka med relativt låga skärkrafter.

Trots sin mångsidighet är M3- och M5-geometrierna starka men inte helt skarpa. I austenitiskt rostfritt stål genererar de betydande värme genom deformation. I stället har Seco MF4- och MF5-geometrierna skarpa, positiva geometrier. Deras smalare positiva T-lands hjälper till att bibehålla skärpan samtidigt som de ger stöd bakom en skarp kant. Dessa öppna, friskärande geometrier underlättar medelfin till finbearbetning i stål och rostfritt stål. MF5-geometrin är särskilt effektiv i tillämpningar med hög matning.

För att uppnå rätt resultat behöver maskinister verktygsdesigner som passar de material de använder. I komplexa, krävande material som austenitiskt rostfritt stål, innebär det att använda rätt verktyg och bearbetningsmetoder för att kompensera beteendet hos metallerna själva. Nya verktygskonstruktioner ger optimal respons på mångsidiga men utmanande arbetsstyckematerial.