A ANÁLISE GLOBAL DE DETERIORAÇÃO DE FERRAMENTAS VAI ALÉM DA USINAGEM

Fagersta, abril de 2018 — As ferramentas de corte são elementos fundamentais do processo de metalurgia. Dependendo de como as ferramentas são escolhidas e aplicadas, elas oferecem o potencial de maximizar a produtividade de usinagem ou, por outro lado, criar gargalos de produção. Muito depende de como o uso da ferramenta é gerenciado em relação ao processo geral de fabricação.As ferramentas de corte são, por sua natureza, consumíveis; eles se desgastam até que não sejam mais eficazes. Uma abordagem tradicional para o gerenciamento de ferramentas de corte de metal emprega apenas a análise de desgaste, focada na manipulação de materiais de ferramentas, geometrias e parâmetros de aplicação para melhorar a produção de peças e a vida útil da ferramenta em uma operação selecionada. Maximizar a eficiência de todo o processo de fabricação de uma instalação, no entanto, envolve a consideração de uma ampla gama de fatores, além do desgaste da ferramenta. É essencial examinar o desgaste da ferramenta de corte ou, mais amplamente, a deterioração da ferramenta, à luz do processo de fabricação geral ou "global".

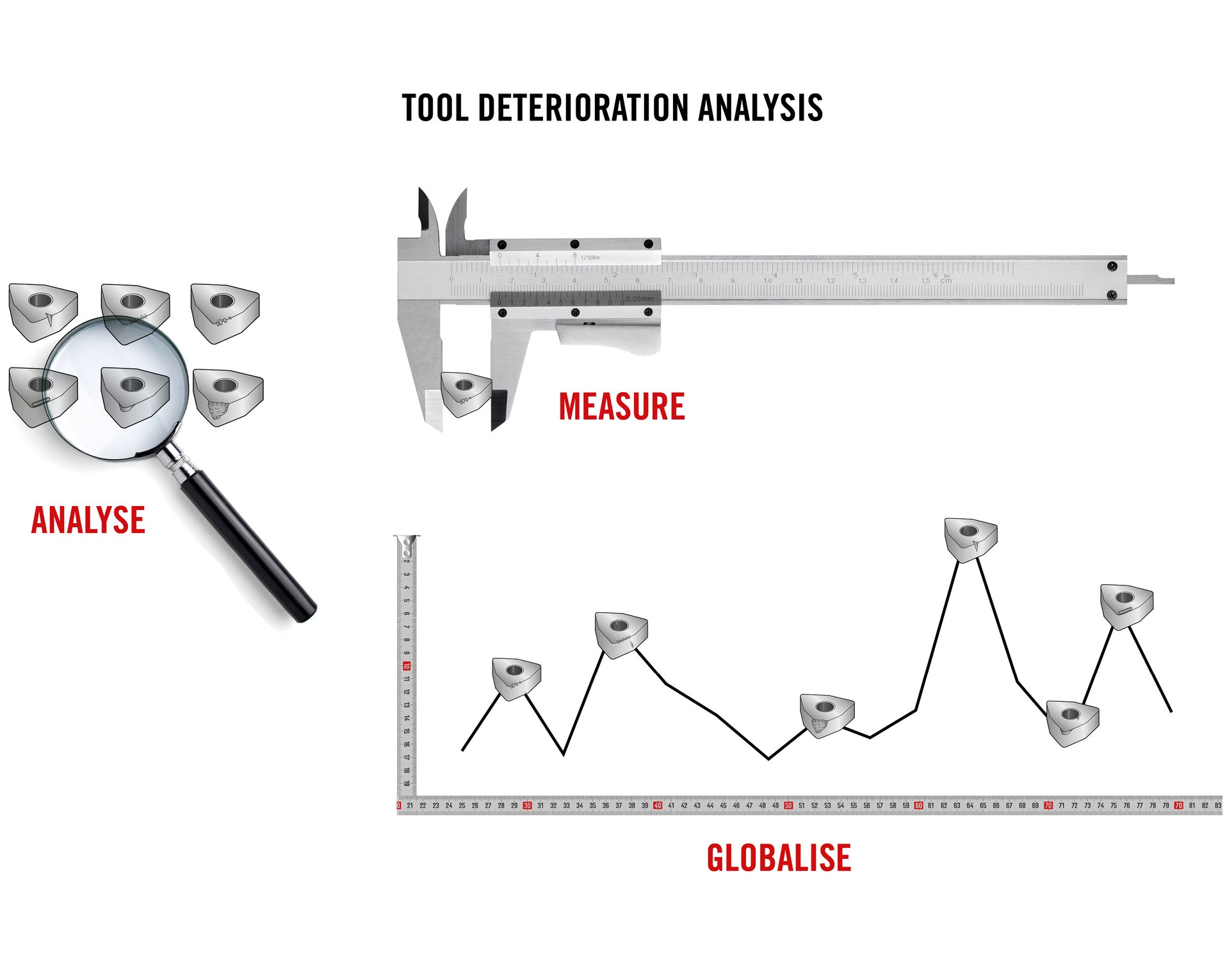

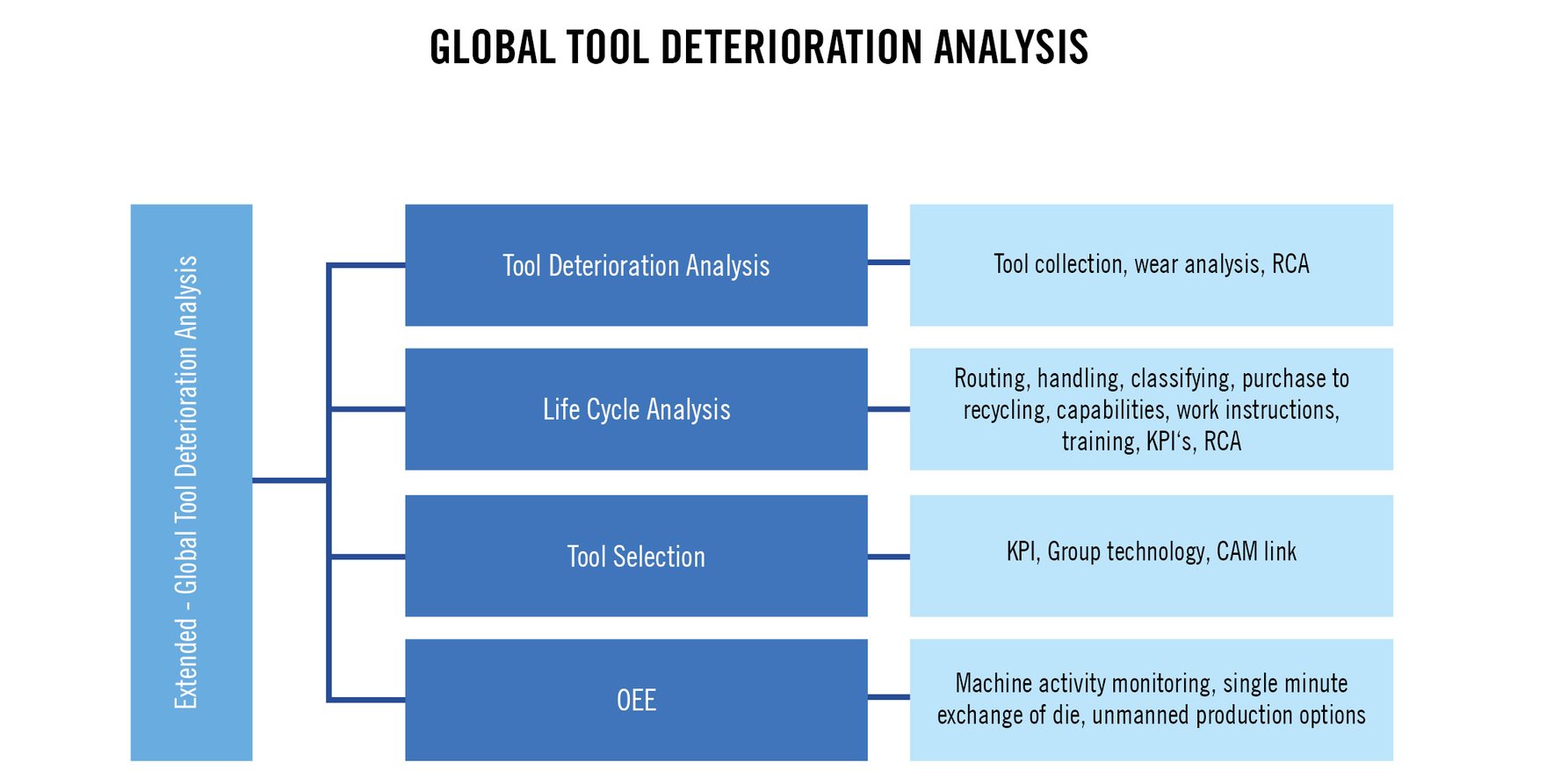

A Análise Global de Deterioração de Ferramentas (GTDA) vai além da medição básica do desgaste da ferramenta para incluir considerações relacionadas a ferramentas, como tempo gasto na manipulação de ferramentas, problemas além do desgaste, economia de produção, organização da loja, atitudes e suposições de pessoal, gerenciamento de fluxo de valor e custos totais de fabricação. O GTDA é baseado na avaliação regular de um grande número de ferramentas de corte usadas de uma loja selecionadas aleatoriamente para construir uma imagem abrangente de suas contribuições para os esforços de fabricação da instalação em geral.

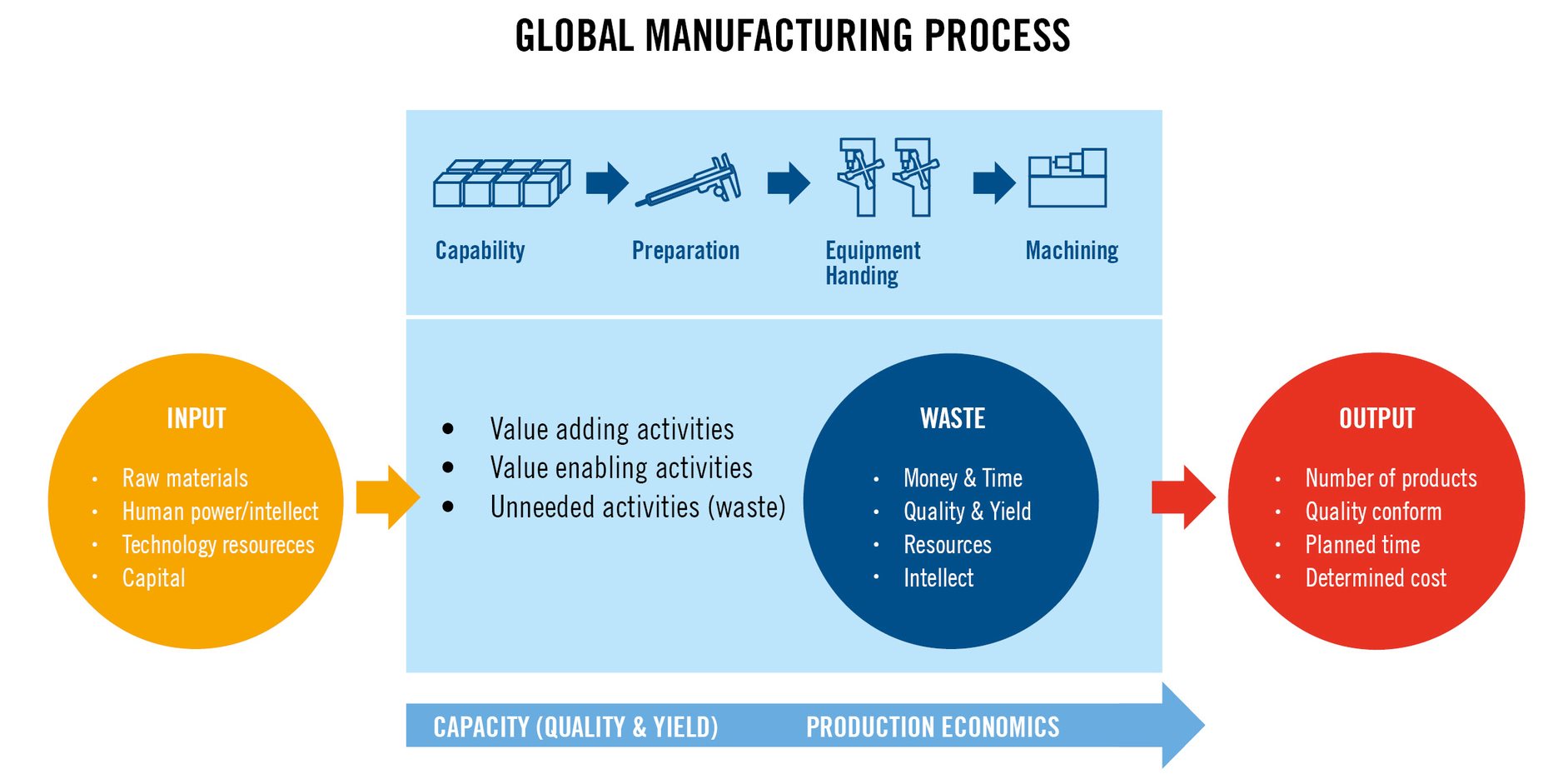

O Processo de Fabricação Global

O estudo do desgaste da ferramenta geralmente é limitado a uma única ferramenta empregada em uma operação de usinagem específica. No entanto, para obter o máximo de benefícios, é essencial examinar o desgaste ou a deterioração da ferramenta em relação a todas as ferramentas nos processos de fabricação de uma instalação. O processo de fabricação (Figura 2) inicia-se com a aquisição de matérias-primas e o planejamento que envolve a utilização do intelecto humano, recursos tecnológicos e investimento de capital. O processo avança por meio de atividades de valor agregado e facilitadoras de valor, mas pode ser restringido por eventos produtores de resíduos que resultam na perda de dinheiro, tempo e recursos intelectuais e, consequentemente, reduzem a qualidade e o rendimento da peça. A produção é medida em termos de qualidade da peça, a quantidade necessária e o tempo e custo de produção desejados.

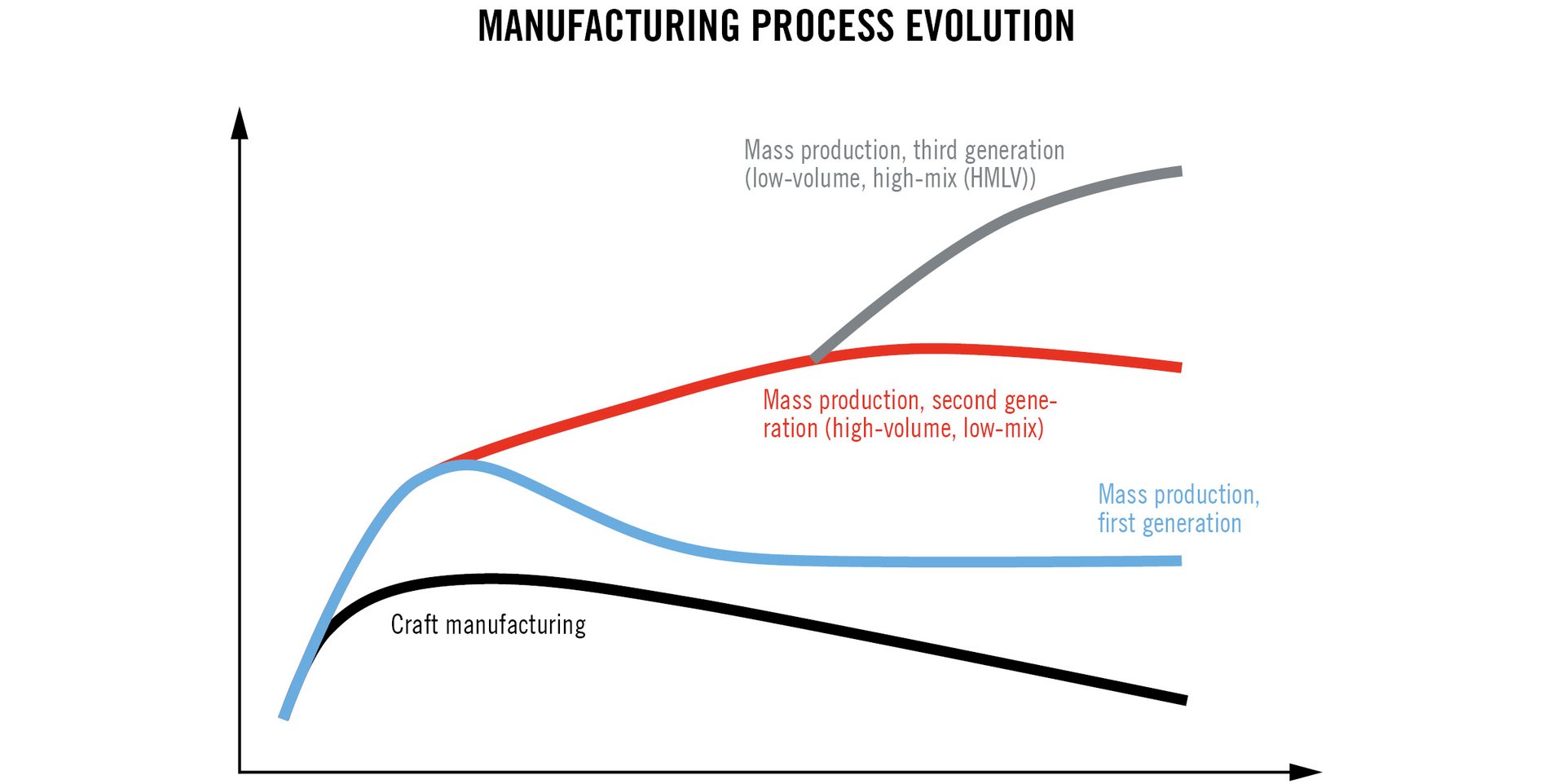

EVOLUÇÃO DO PROCESSO DE FABRICAÇÃO

Os métodos utilizados para analisar e prever a vida útil da ferramenta dependem da forma como as ferramentas são aplicadas. Ao longo dos séculos, as práticas de fabricação evoluíram da produção artesanal de itens individuais para a produção em massa de peças padronizadas. Melhorar os métodos de fabricação trouxe uma segunda geração de produção em massa capaz de produzir volumes cada vez maiores de peças semelhantes – um cenário de alto volume e baixo mix de produtos (HVLM). Mais recentemente, a tecnologia digital, aplicada em programação, controles de máquinas-ferramenta e sistemas de manuseio de peças de trabalho, está facilitando uma terceira geração de produção em massa que permite uma produção de baixo volume (HMLV) econômica e de alta mistura.

Embora as principais questões de desempenho permaneçam as mesmas – ou seja, alcançar eficiências de custo e tempo, uma certa qualidade mínima e um certo nível de rendimento – as técnicas de produção em massa de segunda e terceira geração exigem abordagens diferentes para a análise da vida útil da ferramenta. Em um cenário HVLM de segunda geração, peças idênticas são usinadas a partir do mesmo material de peça de trabalho em execuções de produção que podem durar dias, meses ou anos usando o mesmo equipamento e o mesmo tipo de ferramentas de corte. Nessa situação, o gerenciamento da vida útil da ferramenta é relativamente simples. O pessoal da oficina usa prototipagem e testes para determinar a melhor vida útil média da ferramenta e, em seguida, divide o volume desejado de peças pela vida útil esperada de ferramentas individuais.

Dados consistentes de expectativa de vida da ferramenta permitem que uma fábrica planeje mudanças de ferramentas que maximizem a utilização da ferramenta e suportem a produção contínua. No entanto, os métodos de produção de HVLM estão diminuindo em proeminência. Para equilibrar o estoque de peças com a demanda e acomodar as mudanças de engenharia em andamento, os fabricantes estão usinando cada vez menos peças em longas e imutáveis ciclos de produção.

Ao mesmo tempo, as estratégias de produção em massa HMLV de terceira geração estão crescendo em aceitação. Os processos HMLV rapidamente ajustáveis combinam bem com os objetivos contemporâneos de inventário e engenharia, mas o processo de planejamento é muito mais complexo. Uma série de dez partes pode ser seguida por lotes de partes de dois, cinco ou até mesmo um único componente. Os materiais das peças de trabalho podem mudar de aço para alumínio e titânio e as geometrias das peças de simples para complexas. Não há tempo suficiente disponível para determinar a vida útil da ferramenta através de ensaios.

Nesses casos, uma produção normalmente faz um palpite conservador sobre a vida útil projetada de uma ferramenta e, para ser seguro, emprega uma nova ferramenta para cada execução e, em seguida, a descarta bem antes que a ferramenta atinja sua vida útil produtiva real. Uma abordagem mais global para a análise e as previsões de desgaste da ferramenta pode ajudar a minimizar o desperdício da capacidade da ferramenta de corte.

POSSIBILIDADES DE RENDIMENTO BINÁRIO

A rápida mudança dos métodos de fabricação da HMLV aumenta a dificuldade de alcançar altos rendimentos percentuais para operações de usinagem. No caso da produção de HVLM a longo prazo, ensaios e ajustes podem produzir porcentagens de rendimento nos altos anos noventa. Por outro lado, o rendimento na situação do HMLV pode ser binário. Uma execução bem-sucedida de uma única peça representa 100% de rendimento, mas quando a peça é inaceitável ou uma peça de trabalho é arruinada, o rendimento é zero.

As demandas por qualidade, custo e eficiência de tempo permanecem as mesmas, mas o rendimento pela primeira vez se torna um requisito primordial. Nesse caso, evitar a quebra da ferramenta é talvez a consideração mais importante. Uma vantagem é que o desgaste da ferramenta é uma preocupação mínima em situações de curto prazo e uma loja pode aplicar, dentro do razoável, parâmetros de corte mais agressivos e produtivos.

O ARTESANATO E A CONTRIBUIÇÃO HUMANA

Execuções de produção HVLM longas e imutáveis tendem a minimizar a importância das contribuições humanas para o processo de fabricação. Depois que um longo prazo é iniciado, as operações podem essencialmente ser automatizadas. Mesmo nos casos em que um operador participa de todas as trocas entre as partes, a natureza repetitiva dessas situações marginaliza a influência dos operadores e programadores. A flexibilidade não é necessária, e talvez até desencorajada.

Pelo contrário, os cenários HMLV em rápida mudança reenfatizam o papel dos seres humanos no processo, a ponto de as operações exigirem uma forma de artesanato tradicional envolvendo criatividade e flexibilidade para se adaptarem eficientemente às peças em constante mudança e às condições de corte características da usinagem HMLV.

FOCO NO PROCESSO ANTES DOS RESULTADOS

Muitos esforços de análise do processo de fabricação se concentram na revisão dos resultados finais em relação à vida útil da ferramenta e à produção da peça sem examinar minuciosamente o processo em si. Problemas relacionados às ferramentas de corte, mas não diretamente à vida útil da ferramenta, podem ser perdidos e criar gargalos de produção. Por exemplo, as rebarbas normalmente não estão relacionadas à vida útil da ferramenta, mas sua ocorrência interrompe o processo de fabricação porque outra operação deve ser desenvolvida e implementada para remover as rebarbas.

A formação de rebarbas está, no entanto, relacionada à geometria da ferramenta e aos parâmetros de aplicação e, portanto, deve ser considerada na análise da deterioração da ferramenta. A quebra da ferramenta, outro problema geralmente não relacionado ao desgaste da ferramenta, envolve o material da ferramenta, a geometria, os parâmetros de aplicação, bem como os fatores da máquina-ferramenta.

ELEMENTOS DE EXCELÊNCIA OPERACIONAL

Os componentes básicos da eficiência de fabricação são a eliminação de desperdícios, inflexibilidade e variabilidade. A análise abrangente da deterioração da ferramenta leva em conta cinco elementos de excelência operacional.

Primeiro, é essencial entender completamente o processo geral de usinagem e a relação da operação de usinagem com o material da peça de trabalho. Em segundo lugar, deve-se dar atenção à redução de desperdícios, por meio de estratégias de manufatura enxuta e outras iniciativas. Em terceiro lugar, os conceitos de economia de produção precisam ser empregados para garantir a lucratividade. Em quarto lugar, as metas de rendimento percentual devem ser vistas à luz do volume de fabricação e da variedade de peças; a maximização da flexibilidade deve ser vista como uma forma de minimizar os estrangulamentos, mas a variabilidade tem de ser controlada para garantir tolerâncias de peças consistentes. Finalmente, é necessário enfatizar o valor do pessoal de fabricação para obter o máximo benefício do recurso único e insubstituível que representa.

CONSIDERAÇÕES ALÉM DO DESGASTE DA FERRAMENTA

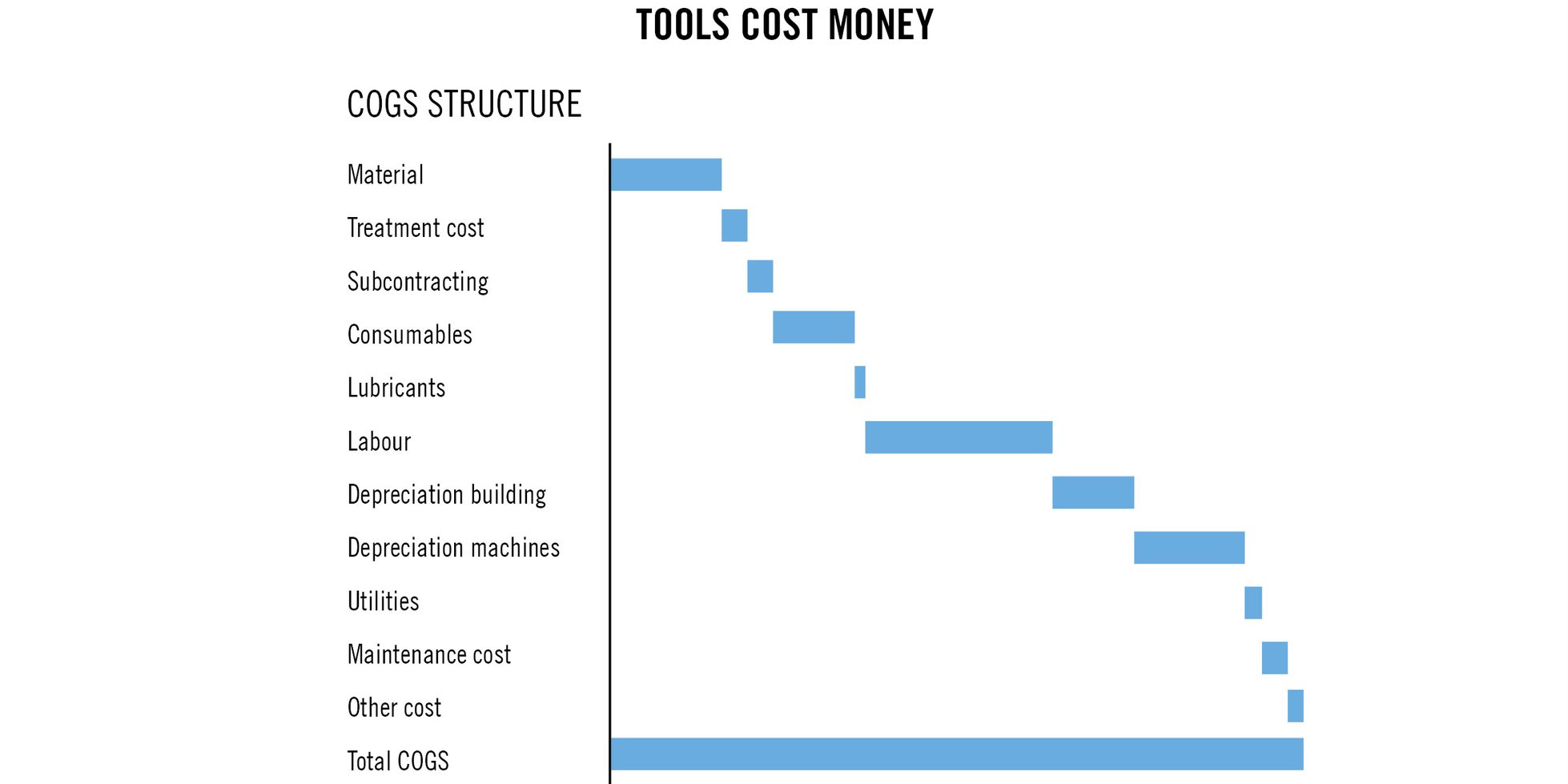

A análise global de ferramentas complementa a medição inicial do desgaste da borda da inserção com a análise do papel das ferramentas nos totais de Custo de Mercadorias Vendidas (CPV), análise de Troca de Matriz de Minuto Único (SMED), resultados de Gerenciamento de Fluxo de Valor (VSM) e porcentagens de Eficácia Geral do Equipamento (OEE).

A consideração econômica mais básica relacionada a ferramentas é clara: as ferramentas custam dinheiro. A Figura 4 apresenta o custo de vários elementos do processo de usinagem e os totaliza como CPV. Esses dados permitem que uma loja compare e contraste os vários elementos dos custos de produção, com o objetivo de encontrar candidatos para reduções de custos que aumentem a lucratividade operacional.

Outro fator econômico relacionado à ferramenta é que as ferramentas custam tempo – o tempo envolvido na manipulação de ferramentas fora das operações reais de usinagem. O tempo gasto na troca e configuração da ferramenta é analisado por meio de técnicas analíticas SMED que também fornecem uma visão dos custos além daqueles gerados pelo desgaste e substituição da ferramenta. Parte dessa despesa é incorrida na aquisição e organização de ferramentas e montá-las e carregar programas na máquina-ferramenta.

O OEE determina quanto do tempo de fabricação disponível é usado de forma eficaz. A análise OEE aponta perdas, avalia o progresso e melhora a produtividade, eliminando o desperdício. O tempo total disponível para a produção é identificado, em seguida, a análise subtrai o tempo de inatividade planejado, avarias não programadas, trocas, pequenas paradas e velocidade perdida, e sucata e retrabalho para chegar ao tempo efetivo de usinagem expresso como uma porcentagem do tempo total disponível. Um OEE 100% – uma meta nobre, mas praticamente inatingível – significa que uma peça é produzida na qualidade especificada, o mais rápido possível, sem perda de tempo.

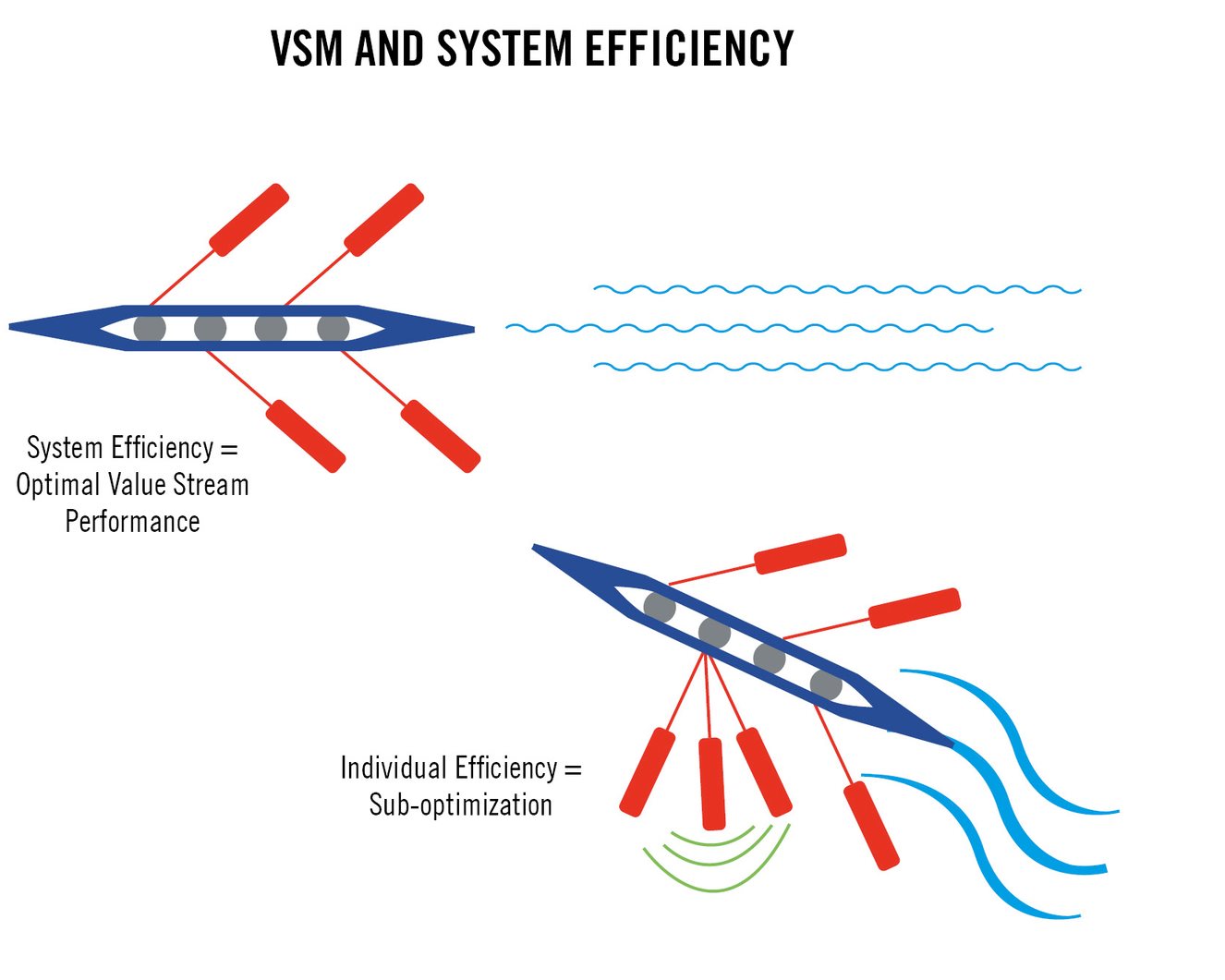

A análise VSM ilustra a necessidade de equilibrar as melhorias de desempenho entre todos os elementos do processo de fabricação. A Figura 5 é uma representação gráfica dos efeitos de melhorar o desempenho de um elemento de um sistema sem melhorar outros. Pense em indivíduos remando um barco. Um desempenho mais alto de um remador realmente prejudicaria o desempenho geral do barco.

Melhorias em partes do processo devem ser feitas em vista de sua relação com o volume de produção e variedade, características do material da peça de trabalho, geometrias da peça, requisitos de máquinas-ferramenta e fixação e outras considerações para alcançar e manter uma operação de fabricação que esteja em equilíbrio geral.

ANÁLISE GLOBAL DA DETERIORAÇÃO DA FERRAMENTA

GTDA é basicamente um processo simples. As arestas de corte de um grande número de ferramentas escolhidas aleatoriamente de toda uma loja são examinadas uma borda de cada vez para determinar quais bordas são usadas. O desgaste é classificado de acordo com seu tipo e quantidade. A análise tradicional do desgaste da ferramenta concentra-se em uma ferramenta em uma operação; A GTDA reúne informações sobre o desgaste da ferramenta e outras questões relacionadas à ferramenta de toda a loja e, em seguida, aplica COGS, SMED, VSM, OEE e outras ferramentas analíticas para compilar dados adicionais que orientarão o planejamento e a implementação de programas de melhoria.

Para ser bem sucedida, uma loja deve ter a disciplina para iniciar um programa GTDA e, igualmente importante, continuar o exame de ferramentas e a análise de dados regularmente. Outra forma de disciplina – honestidade – também é necessária. Uma loja deve aceitar honesta e objetivamente os resultados da análise e estar disposta a agir de acordo com as descobertas, independentemente das tradições e políticas da loja ou opiniões não apoiadas sobre os parâmetros de aplicação da ferramenta.

CONCLUSÃO

O desgaste da ferramenta é inevitável e gerenciá-lo é essencial para alcançar operações de usinagem bem-sucedidas. No entanto, o desgaste da ferramenta é apenas um exemplo das muitas influências das ferramentas de corte na eficiência do processo geral de fabricação de uma instalação. A GTDA vai além da análise de desgaste de ferramentas individuais para incluir todas as ferramentas em uma loja, bem como uma ampla gama de influências significativas relacionadas a ferramentas fora do processo de corte.

Barra lateral:

GTDA: PORQUÊ E COMO

No auge da era da produção em massa de alto volume de peças individuais, o desgaste da ferramenta foi simplesmente medido, manipulado e equilibrado para maximizar a vida útil da ferramenta e a produção da peça. À medida que as estratégias de fabricação progrediram para uma produção mais just-in-time de componentes quase personalizados, o desgaste da ferramenta por si só tornou-se um elemento menos central do processo de fabricação em geral.

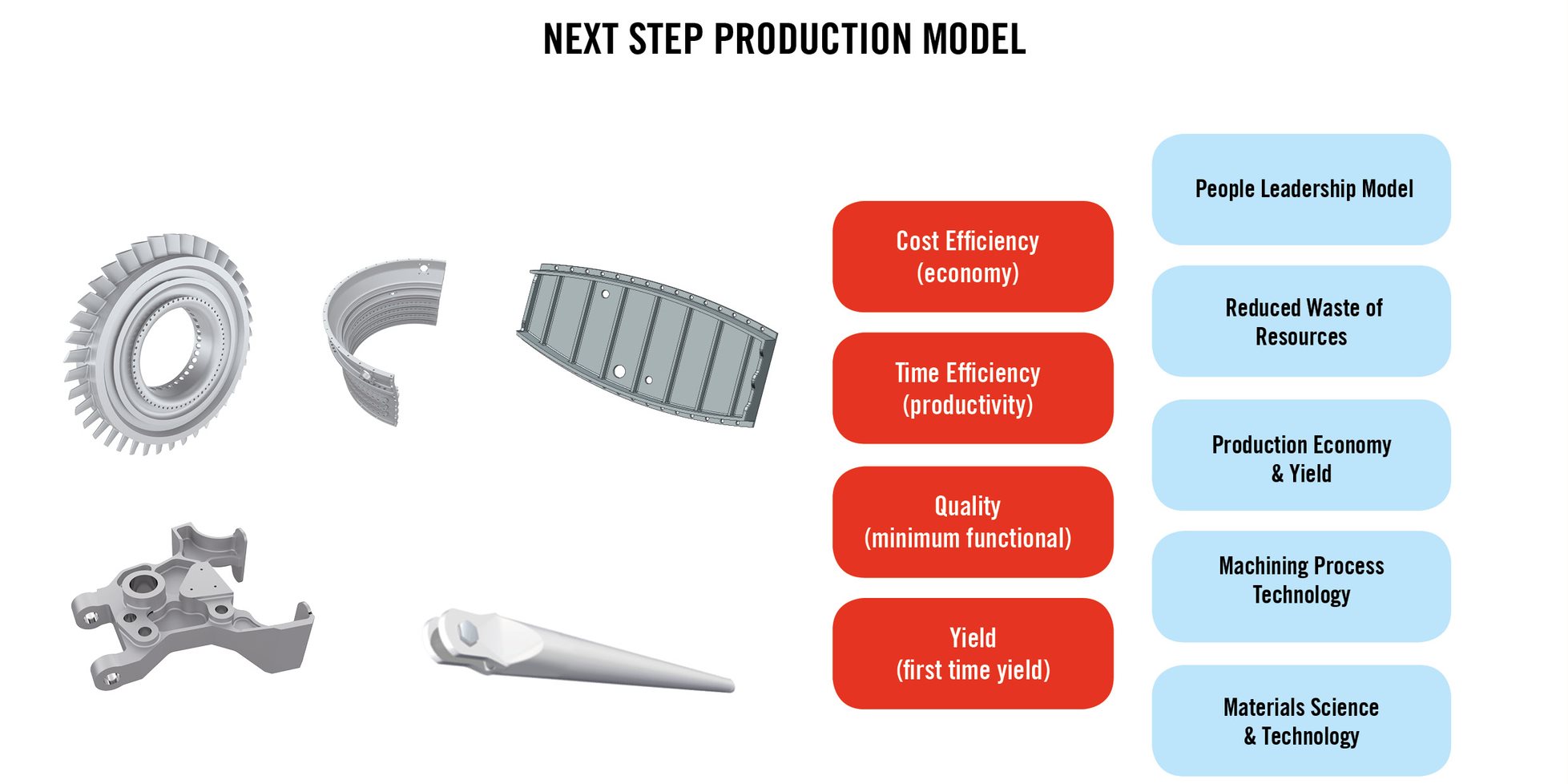

A Seco Consulting Services analisa continuamente a evolução contínua da fabricação e desenvolveu seu modelo de produção "NEXT STEP" para lidar com as mudanças contínuas na indústria de manufatura (Figura 6). O modelo NEXT STEP baseia-se nos quatro principais padrões de usinagem, ou seja, eficiência de custos, eficiência de tempo, qualidade e rendimento. O Next Step permite que os fabricantes estabeleçam e atendam aos padrões de usinagem por meio da análise da produção de resíduos, da tecnologia do processo de usinagem, da ciência dos materiais de ferramentas e peças de trabalho, da economia e do rendimento da produção e do papel crítico das pessoas e da liderança em suas operações.

A Análise de Deterioração de Ferramentas Globais (Figura 7) é um componente-chave da avaliação e melhoria geral do processo de fabricação. Ao examinar uma seleção aleatória de ferramentas que cobrem todas as áreas de usinagem de uma instalação e, em seguida, aplicar uma variedade de medições de produção, um fabricante obtém uma ampla compreensão do papel que o ferramental desempenha em todo o processo de usinagem. O GTDA ajuda as lojas a descobrir onde o desempenho da ferramenta pode ser melhorado para aumentar a produtividade e onde os problemas relacionados ao ferramental podem estar criando gargalos que desperdiçam tempo e dinheiro no fluxo de fabricação.

Sobre o tema específico da GTDA, a Seco Consulting Services produziu um livro didático intitulado "Tool Deterioration: Best Practices" (Figura 8). O livro apresenta a deterioração da ferramenta como um ponto de equilíbrio para modelos de usinabilidade, observando que a maioria dos problemas nos processos de usinagem pode ser classificada como eventos relacionados à deterioração da ferramenta. O guia discute diferentes aplicações no corte de metais e destina-se a fornecer uma visão sobre os fenômenos que causam a deterioração da ferramenta, além de oferecer uma visão geral das "melhores práticas" sobre como identificar, manipular e controlar os processos de deterioração da ferramenta.