Készítsen jobb turbófeltöltőket gyorsabban, kevesebb szerszámmal

Tudja meg, hogyan csökkentheti a turbófeltöltő gyártási költségeit hosszabb szerszámélettartammal, alacsonyabb szerszámköltségekkel, kevesebb szerszámmal és beállítással, valamint magas folyamatmegbízhatósággal.A turbófeltöltő gyártóknak fel kell gyorsítaniuk a gyártást, csökkenteniük kell az alkatrészköltségeket, és meg kell őrizniük a méretpontosságot és a felületi minőséget. A sikerhez csökkenteniük kell a beállítási időket és meg kell hosszabbítaniuk a szerszám élettartamát.

A kevésbé hatékony öntöttvas és hőálló öntöttvas turbófeltöltők megfelelnek a régebbi járműveknek. Az újabb, nagy hatékonyságú autók öntött rozsdamentes acélt használnak – és a szuperautók egzotikus ötvözetekre támaszkodnak.

A turbófeltöltők minden méretben összetett geometriával rendelkeznek. A bonyolult megfogások befolyásolják a megmunkálási stratégiákat és a gyártási hatékonyságot, különösen az integrált gyüjtőcsövek esetén. A turbófeltöltők nagy mennyiségű anyageltávolítást igényelnek, a felület 10%-15% -án síkmarással.

A költségek csökkentése és a pontosság növelése érdekében a turbófeltöltők gyártói három megfogásra törekszenek, bár egyesek akár hatot is használhatnak. A sokoldalú, hosszabb elérésű szerszámok csökkentik a beállításokat, a nagyobb szerszámtárak pedig korlátozzák az átállási időket. A turbófeltöltőknél a gyártók a szerszám élettartamát is figyelemmel kísérik. Az öntvények kemény felülte növeli a szerszámkopást, és maga az öntöttvas is koptató hatású.

A Seco megoldások biztosítják a turbófeltöltő marását, esztergálását és dörzsárazását. A Double OctoMill™ növeli a szerszám élettartamát és a gyártási minőséget. Az MDT a hátsó beszúrással foglalkozik, beleértve a karimák mögött is. A Precimaster Plus cserélhető fejeket kínál a keményfém szerszámokkal kapcsolatos költségek csökkentésére. Ezen eszközök széles választéka megfelel a konkrét munkafolyamat-szükségleteknek.

Mélyreható iparági szakértelmével a Seco megbízható tanácsadóként segíti ügyfeleit megoldások megtalálásában és sikerek elérésében. Kiváló minőségű szerszámaink bevált módszereket kínálnak a folyamatok és a teljesítmény optimalizálására.

A turbófeltöltők gyártói drága szerszámgépekre és egyedi rögzítőeszközökre támaszkodnak az autóipari OEM-ekkel (Original Equipment Manufacturer) kötött hosszú szerződések teljesítéséhez. Ezek a gyártók intenzív ügyfélnyomással szembesülnek, hogy növeljék a teljesítményüket és csökkentsék költségeiket, annak ellenére, hogy ezeknek az alkatrészeknek összetett geometriája és megmunkálási kihívásai vannak. Ennek eredményeként a beszállítók többet akarnak elérni kevesebbel, a szerszámoktól a beállításig. A megfelelő szerszámozási lehetőségek segíthetnek leküzdeni az akadályokat a gyorsabb és jobb termelés érdekében.

Miközben a turbófeltöltő gyártók megbirkóznak a gyártási sebességre és alkatrészenkénti költségekre nehezedő ügyfelek nyomásával, a nagyobb trendek miatt egyre nagyobb nehézségekkel is szembesülnek. A szakképzett munkaerő hiánya arra kényszeríti a gyártókat, hogy megtalálják a kevésbé tapasztalt kezelők alkalmazására szolgáló módszereket, miközben fenntartják a kívánt termelési hatékonyságot és az alkatrészek minőségét. A felügyelet nélküli gyártás egyre nagyobb igényeket támaszt az automatizálást támogató munkafolyamatokkal szemben, amelyek megszakítások vagy emberi felügyelet nélkül futtathatók. A környezetvédelmi megfontolások a fokozottan égéshatékonyabb konstrukciók, köztük az iker turbók és a hibrid autók felé irányulnak, ami összetettebb alkatrészekhez vezet, amelyek nagyobb megmunkálási kihívásokat jelentenek.

A mai belsőégésű járművek esetében a turbófeltöltők három kategóriába tartoznak. Ezek közül a legkevésbé hatékony – és a legnagyobb – alkatrészek akár 50 cm-es méretűek, beleértve az integrált elosztócsonkot is. Általában öntöttvasból készülnek a régebbi, kisebb teljesítményű járművekhez, és ezeket az alkatrészeket rendkívül nehéz rögzíteni korlátozott merevségük miatt, ami befolyásolja a megmunkálási stratégiákat és akadályozza a hatékony gyártást.

A legkisebb turbófeltöltők gyakran kiküszöbölik a szívócsonkot, és csak 16-18 cm-esek, vagy vala,ivel nagyobbak, ha további funkciókat is tartalmaznak. A nagyobb motorteljesítmény és hatékonyság érdekében a nagyobb nyomás kialakítása érdekében az újabb járművek hőálló öntöttvasat használnak. Az öntött rozsdamentes acél nyújtja a legnagyobb hőállóságot a nagy hatékonyságú járművek számára, míg a szuperautók egzotikus ötvözeteket használnak, amelyek nagyon szelektív gyártási megközelítést igényelnek.

A regionális alkatrészek tervezése az egyszerűtől a funkcionalitás részletes megközelítéséig terjed. Az Egyesült Államok autógyártói általában nagyobb, robusztusabb turbófeltöltőket használnak, kevesebb alkatrész részletettel, és továbbra is hőálló öntöttvasra támaszkodnak. Az Egyesült Államokon kívül a legtöbb autógyártó öntött rozsdamentes acélt használ. Az európai kivitelek növelik a turbófeltöltő hatékonyságát és csökkentik a méretet a nagyobb hatékonyság elérése érdekében. Az ázsiai autógyártók olyan kompakt kialakításokat hoznak létre, amelyek az alacsonyabb teljesítményű járművek könnyebb megmunkálását célozzák meg.

Az autóipari OEM-EK továbbra is új turbófeltöltő-anyagokat fejlesztenek ki a könnyebb súly, a nagyobb szilárdság és az alacsonyabb anyagköltség érdekében. E hatékonyság elérése érdekében az OEM-eknek meg kell változtatniuk az anyagkeresztmetszeteket. E fejlesztések közül sok párhuzamos a repülőgépiparban tapasztaltakkal, és a fémelőállító egy része eltávolodik az ISO-anyagoktól és a magas nikkeltartalomtól. Sajnos, bár az anyagtudomány ezen aspektusai javíthatják a turbófeltöltő teljesítményét, általában növelik a megmunkálási nehézséget ahelyett, hogy csökkentenék azt. Az alkatrész-anyagválasztástól függetlenül azonban minden turbófeltöltő gyártónak az anyagszükségleteknek megfelelő szerszámgeometriákat és -minőségeket kell választania, ami akár 40%-kal is növelheti a szerszámozási költségeket.

Az autóipari OEM-EK továbbra is új turbófeltöltő-anyagokat fejlesztenek ki a könnyebb súly, a nagyobb szilárdság és az alacsonyabb anyagköltség érdekében. E hatékonyság elérése érdekében az OEM-eknek meg kell változtatniuk az anyagkeresztmetszeteket. E fejlesztések közül sok párhuzamos a repülőgépiparban tapasztaltakkal, és a fémelőállító egy része eltávolodik az ISO-anyagoktól és a magas nikkeltartalomtól. Sajnos, bár az anyagtudomány ezen aspektusai javíthatják a turbófeltöltő teljesítményét, általában növelik a megmunkálási nehézséget ahelyett, hogy csökkentenék azt. Az alkatrész-anyagválasztástól függetlenül azonban minden turbófeltöltő gyártónak az anyagszükségleteknek megfelelő szerszámgeometriákat és -minőségeket kell választania, ami akár 40%-kal is növelheti a szerszámozási költségeket.

A turbófeltöltők gyártása törekedhet az egy felfogásal történő gyártásra, de ezt a hatékonysági szintet szinte lehetetlen elérni. Nyilvánvaló, hogy sok beszállító megpróbálja csökkenteni a megfogások számát a folyamat felgyorsítása és a költségek csökkentése érdekében, de ez a megközelítés egyre inkább speciális szerszámok használatára támaszkodik. A hatékonysági intézkedések átlagosan három beállítást tesznek lehetővé egy teljesen befejezett alkatrészre egy 4 vagy 5 tengelyes gépen – vagy akár haton, ha a gyártó többorsós szerszámgépen elő-megmunkálást végez. Mindezek a folyamatok egyedi rögzítést foglalnak magukban. A turbófeltöltő-gyártók a klszülékeik egy részét szerszámgép-gyártóikon keresztül készítik el, de ezek akár 70%-át a helyszínen, rendkívüli titokban fejlesztik és gyártják.

A szerszámozás segíthet csökkenteni a beállításokat, amelyek hosszabb hozzáférést biztosítanak a belső alkalmazásokhoz, és az egyedi szerszámok, amelyeket kifejezetten arra terveztek, hogy kevesebb szerszámmal gyártsák az alkatrészt a nagyobb termelékenység érdekében. Egyes gyártósorok olyan kétorsós szerszámgépeket használnak, amelyek egyszerre két turbófeltöltőt képesek előállítani dinamikus forgácsolási kölcsönhatással, vagy egy palettára szerelve négy-nyolc alkatrészt készítenek egy orsóval. A nagyobb szerszámtárak a szerszámbetöltést is egyszerűsítik olyan speciális szerszámkészletekkel, amelyek kevesebb nagyolószerszámot használnak a nettó alkatrészforma közeli eléréséhez. A tipikus ciklusidők felfogásonként négy és 12 perc között vannak, összesen körülbelül 20 perc egy három fefogásos folyamat során.

Természetesen a sebesség semmit sem jelent, ha a pontosság rovására megy. A turbófeltöltő külső részének egyes részei csak homokfúvást igényelnek az öntésből származó külső felület eltávolításához. Ennek ellenére az alkatrész számos területe – különösen az ülékek és a karimák – megkövetelik a szigorú tűrések betartását.

Ezeknek az összetett alkatrészeknek a megmunkálásához a gyártók raktári szabványos és egyedi szerszámokból álló kombinációt használnak, az utóbbit úgy készítik, hogy megfeleljen a rendkívül speciális követelményeknek. Egyes gyártók keményfém beszúró szerszámokra vagy profilozási lehetőségekre támaszkodnak a karimák – amelyek mindegyikét meg kell munkálni – és az ülékek tűrésének eléréséhez. Néhányan U-tengelyes dinamikus interpolációs esztergálást használnak a karima létrehozásához, a szerszámélek folyamatosan forgácsolásban vannak, esztergálási folyamatot alkalmazzanak egy marógépen. Ez viszont csökkenti a vágási sebességet az alkatrész összetett szabad formái miatt. A dinamikus interpoláció növeli a nyomást a szerszámminőség és a geometria megválasztásához a folyamatbiztonság érdekében.

A karimák jelentik ennek az alkalmazásnak a legnagyobb kihívásait az öntött munkadaraboknál és a vágási körülmények eltéréseihez, a hosszú vágási időközök, valamint a kedvezőtlen belépési és kilépési pontok miatt. A hornyolási műveletek, beleértve a karimák mögötti, hátrafelé néző hornyokat, szintén rendkívüli pontosságot igényelnek az egyéb részekkel körülvett területeken. A V-sávos profil a legmagasabb tűréshatárokat követeli meg, amit sok gyártó formaszerszámokkal közelít meg a másolatesztergálás korlátai miatt.

Számos okból kifolyólag a szerszámkopás gyorsan problémássá válik a turbófeltöltő gyártása során. A munkadarabok öntvényekből származnak, amelyeken a folyamat melléktermékeként kemény külső felület keletkezik. Valamennyi hőálló anyagot nehéz megmunkálni, beleértve az öntöttvasat is koptató jellege miatt. Mivel a munkadarab felületének 40%-50% -át meg kell munkálni, a turbófeltöltők nagy anyagleválasztási sebességet igényelnek. Az anyagok keményebbé válásával csökken a szerszám élettartama, és nőnek a szerszámköltségek, különösen az öntött rozsdamentes acél esetében.

Valójában a szerszámköltségek miatt aggódnak a turbófeltöltő-gyártó, a nagyobb alkalmazási hatékonyságra törekednek, még inkább a tűréseknél és a felületi követelményeknél. A beállításcsökkentés is uralja a listát, mivel a gyártók olyan sokoldalú szerszámokat keresnek, amelyek több műveletet is képesek végrehajtani. A felület minőség elérése nehézkesnek bizonyulhat az igényes specifikációk és a sorja minimalizálásának szükségessége miatt. A forgácsszabályozás is alapvető fontosságú, mivel rövid forgácsok vannak az öntöttvasból és hosszúak az öntött rozsdamentes acélból.

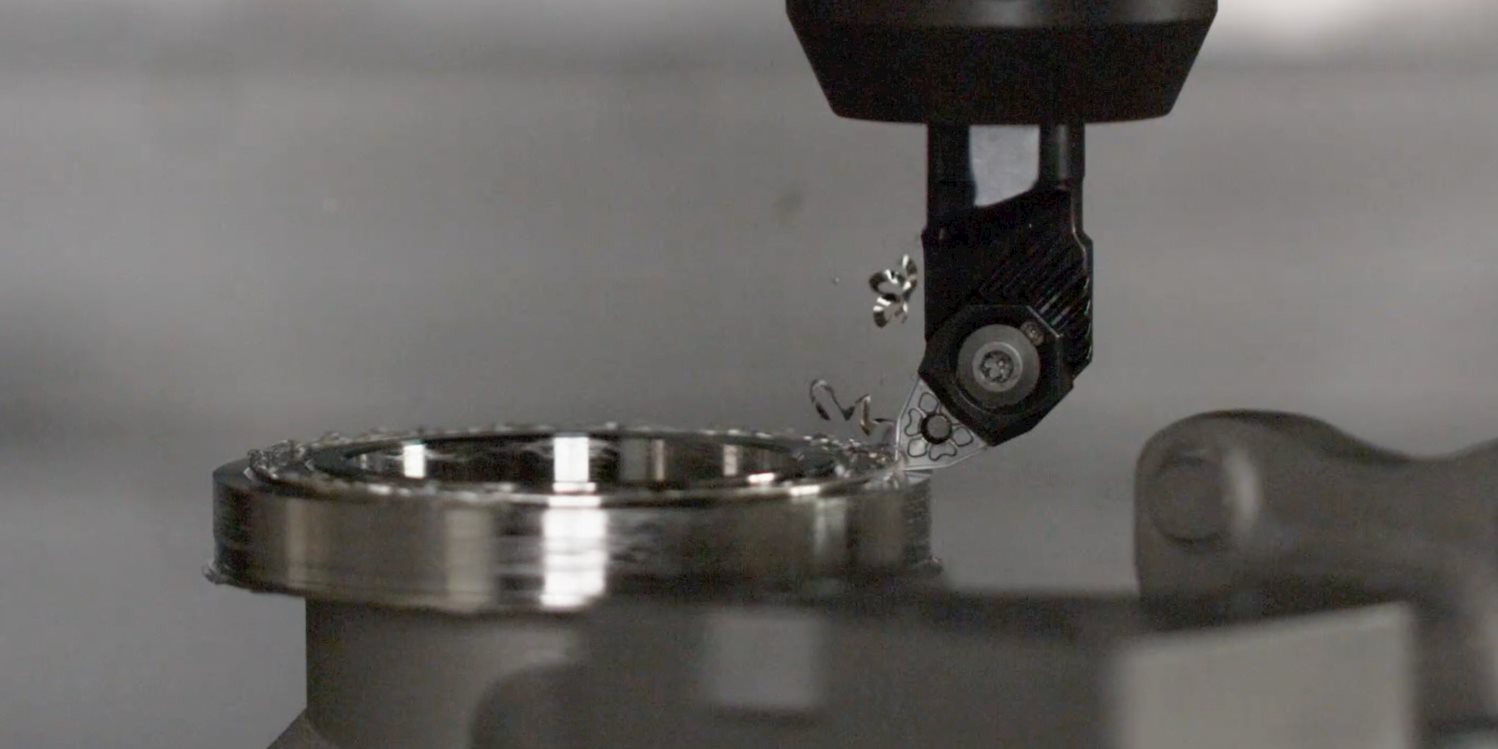

A turbófeltöltő felületének akár 10%-15%-a is igényel síkmarókat, hogy megfeleljenek az alkatrész specifikációinak. Az olyan funkciók, mint a megkerülőkapu és a megkerülőkapu-fedél, szintén pontszerű síkot igényelnek. A forgácskezelés kritikus lehet az alkatrész felső felületén lévő tapadási nyomok elkerülése érdekében. A folyamatok megbízhatóságának maximalizálása és a megszakítás nélküli megmunkálás, valamint a szerszám élettartamának és a kimeneti minőség növelése érdekében a gyártóknak széles lapkageometriával és -minőséggel rendelkező szerszámcsaládra van szükségük. A Seco Double OctoMill™ marócsalád megfelel ezeknek a kritériumoknak az optimális teljesítmény elérése érdekében. A 16 élnek köszönhetően ezek a szerszámok csökkentik az élenkénti költséget.

A Double OctoMill™ maximalizálja a folyamatbiztonságot a folyamatos smarási műveletek érdekében. A marandó felület 10%-15%-ával a család lapkageometriáinak és minőségeinek széles választéka növeli a szerszám élettartamát és a kimeneti minőséget.

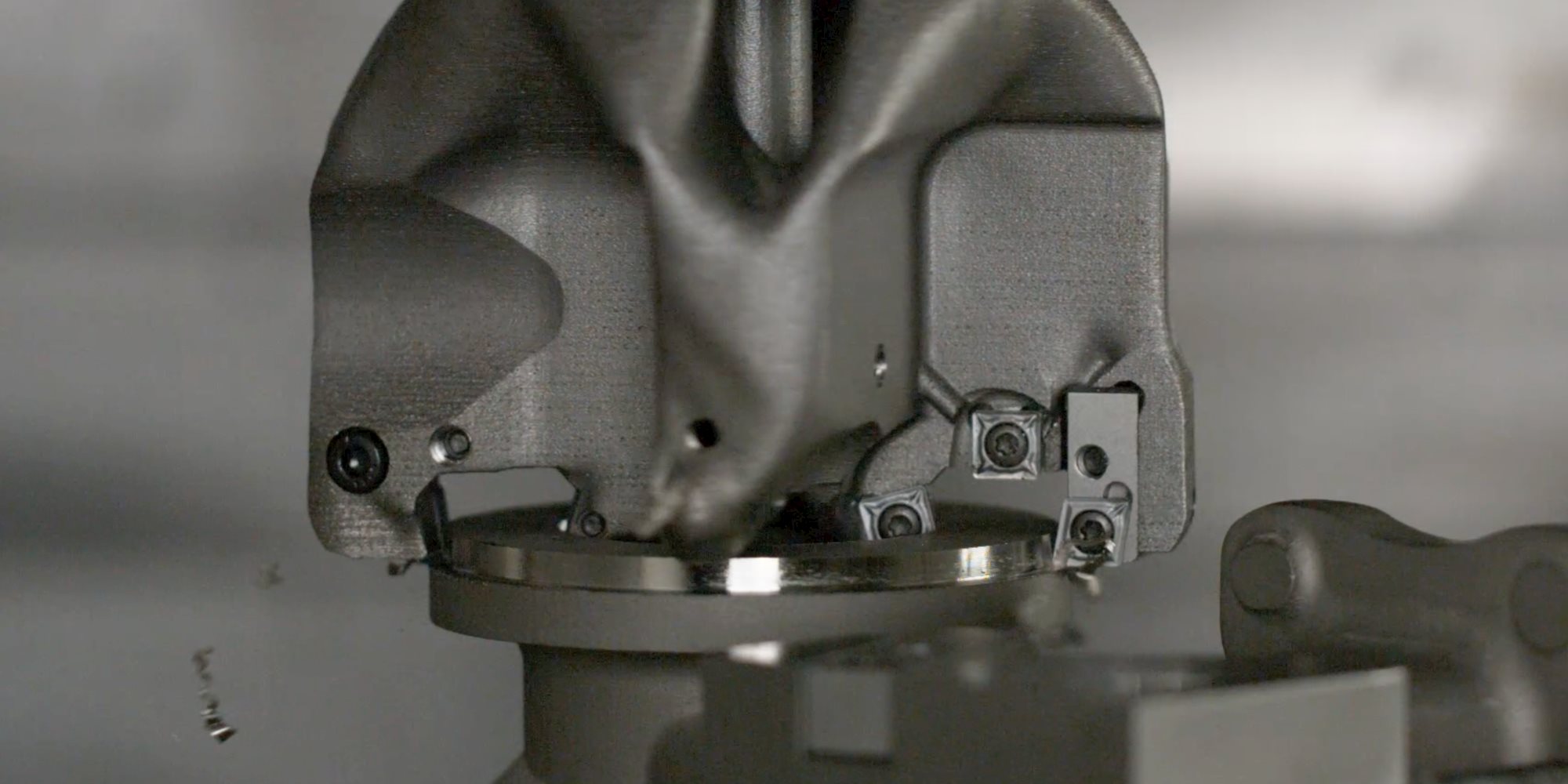

Sok esztergálás igénylő felület a ház közepén helyezkedik el, amely a forgácsméret szigorú ellenőrzését igényli, hogy elkerülje a kis forgácsokat, amelyek elakadhatnak az alkatrész csatornáiban vagy a nagyobbakat, amelyek eltömíthetik az alkatrészt. A V-sávos turbinaház horonymegmunkálása és kis beszúrása szintén bonyolultabbá teszi a peremet, a karima mögötti, visszafelé néző hornyokkal, amelyeket az ellenkező irányban kell megmunkálni. Ezek a műveletek stabilitással, teljesítménybiztonsággal és biztonságos rögzítéssel rendelkező beszúró lapkákat igényelnek. A Seco MDT (Multi-Directional Turning and Grooving) sorozat Secoloc™ befogást tartalmaz a teljesítmény és a biztonság stabilizálása érdekében. A hosszabb szerszámhossz segít csökkenteni a beállításokat és a szerszámkészlet-szükségletet.

Az MDT (Multi-Directional Turning and Grooving) megbirkózik az összetett V-alak visszaszúrásával, beleértve a peremek mögött is. Az egyedülálló Secoloc™ befogószerkezet stabilizálja a teljesítményt és a biztonságot, míg a hosszabb kinyúlás csökkenti a beállításokat és a szerszámkészletet.

Sarokmarás, síkmarás és fúrás után a vezetőlapátoknak és az ellenőrző csavarnak dörzsárazásra van szüksége a funkciók teljesítéséhez. A cserélhető fejekkel ellátott, többféle bevezetéssel, geometriai és minőségi opcióval rendelkező dörzsárak ezekben az esetekben költségtakarékos előnyöket kínálnak a tömörkeményfém dörzsárakkal szemben.

A Seco Precimaster Plus sorozat sokoldalúságot és rugalmasságot biztosít ezen feladatok hatékony és költségtakarékos elvégzéséhez. A Precimaster Plus cserélhető fejekkel kezeli a dörzsárazási feladatokat, amelyek csökkentik a szerszámozási költségeket a tömörkeményfém dörzsárokkal szemben. A több bevezetőél, geometria és fejminőség optimalizálja a teljesítményt.

Bár a legtöbb turbófeltöltő-gyártó hasonló beállításokat és gépeket használ, a stratégiával, a rögzítéssel, a műveletsorral és a szerszámokkal kapcsolatos megközelítéseik eltérőek lehetnek. A gyártási folyamat ezen területein a szerszámgyártó megbízható partnerként szolgálhat, stratégiai tanácsokat kínálva az alkatrész-, anyag- és iparági kihívásokra vonatkozó hosszú tapasztalatok alapján.

Beszúrás, szelepülék-esztergálás, csapágyülékek, süllyesztett házak a differenciálműveken, alámetszett hűtőcsatornák, nyomtávrudak, külső/belső kontúresztergálás: A gyártási folyamat számos összetett műveletet ölel fel, és mindezt tovább bonyolítják az összetett alkatrészgeometriában rejlő befogási nehézségek. A speciális lapkageometriákkal és -minőségekkel, a szakértők által kifejlesztett egyedi szerszámokkal és a stratégiai ajánlások alátámasztására szolgáló több évtizedes szakértelemmel a Seco Tools a turbófeltöltő-gyártók számára kínálja a hatékonysághoz és a sikerhez szükséges lehetőségeket.

ÉRTESÜLJÖN AZ AUTÓIPARRAL KAPCSOLATOS ÖSSZES HÍRRŐL, TRENDRŐL ÉS TÖRTÉNETRŐL

IRATKOZZON FEL A LEGFRISSEBB HÍREKRE