Daha az takım ile daha hızlı turboşarjlar yapın

Daha uzun takım ömrü, daha düşük takım maliyetleri, daha az takım, kurulum ve yüksek proses güvenilirliği ile turboşarj üretim maliyetlerini nasıl azaltacağınızı öğrenin.Turboşarj üreticileri üretimi hızlandırmalı, parça maliyetlerini düşürmeli ve geometri ile yüzey cila uygulamasını sürdürmelidir. Başarılı olmak için kurulumları azaltmaları ve takım ömrünü uzatmaları da gerekir.

Daha az verimli dökme demir ve ısıya dayanıklı dökme demir turboşarjlar eski araçlara uygundur. Yeni yüksek verimli araçlar dökme paslanmaz çelik kullanır ve süper arabalar egzotik alaşımlara güvenir.

Turboşarjlar, her boyutta karmaşık geometri içerir. Zorlu kelepçeler özellikle entegre manifoldlarda işleme stratejilerini ve üretim verimliliğini etkiler. Turboşarjlar, yüzeyin %10-%15'inde yüzey frezeleme ile büyük miktarda malzeme kaldırma gerektirir.

Maliyetleri azaltmak ve hassasiyeti artırmak için, turboşarj üreticileri üç kurulum için çabalıyor, ancak bazıları altıya kadar kullanabiliyor. Çok yönlü, daha uzun erişimli takımlar kurulumları kısaltabilir ve daha büyük takım magazinleri geçiş sürelerini sınırlar. Turboşarj'da üreticiler takım ömrünü de izler Dökümlerin sert kabuğu takım aşınmasını artırır ve dökme demirin kendisi aşındırıcıdır..

Seco çözümleri turboşarj frezeleme, tornalama ve raybalama konusunda uzmandır. Double OctoMill™ takım ömrünü ve çıktı kalitesini artırır. MDT, flanşların arkası da dahil olmak üzere arka oluklara yöneliktir. Precimaster Plus, solid takımlama üzerindeki maliyetleri azaltmak için değiştirilebilir kafalar sunar. Tüm bu takımlar için geniş seçenekler, belirli iş akışı ihtiyaçlarını karşılar.

Seco, kapsamlı sektör uzmanlığıyla müşterilerin çözüm bulmalarına ve başarılı olmalarını sağlamak için güvenilir bir danışman olarak hareket eder. Yüksek kaliteli takımlarımız, süreçleri ve çıktıları optimize etmek için kanıtlanmış yollar sunar.

Turboşarj üreticileri, otomotiv OEM'leriyle uzun sözleşmeler yapmak için pahalı tezgah takımlarına ve özel sabitleme araçlarına güvenir. Bu üreticiler, karmaşık geometri ve işleme zorluklarına rağmen, çıktılarını artırmak ve maliyetlerini düşürmek için yoğun müşteri baskılarıyla karşı karşıya kalırlar. Sonuç olarak tedarikçiler, takımlardan kurulumlara kadar daha az malzeme ile daha fazla iş yapmak ister. Doğru takım seçenekleri, daha hızlı ve daha iyi üretim sağlamak için engellerin üstesinden gelmeye yardımcı olabilir.

Turboşarj üreticileri, üretim hızı ve parça başı maliyetler üzerindeki müşteri baskılarıyla başa çıkarken, aynı zamanda daha büyük trendlere dayalı artan zorluklarla da karşılaşıyorlar. Nitelikli işçi eksikliği, imalatçıları, istenen üretim verimliliklerini ve parça kalitesini korurken, daha az deneyimli operatörleri barındırmanın yollarını bulmaya zorlar. Gözetimsiz üretim, hiçbir kesinti veya insan gözetimi olmadan çalışabilen otomasyon dostu iş akışlarına yönelik artan talepleri karşılar. Çevresel etkenler, çift kaydırma turboları ve hibrit arabalar gibi daha yüksek yanma verimliliği sağlayan tasarımlara yöneliyor ve bu da daha fazla işleme zorluğu olan daha karmaşık parçalara neden oluyor.

Günümüzün içten yanmalı araçları için turboşarjlar üç kategoriye ayrılır. En az verimli ve en büyük olan bu parçalar, entegre manifold da dahil olmak üzere 50 cm'ye kadar ölçüm yapar. Daha eski, daha az güçlü araçlar için tipik olarak dökme demirden yapılan bu parçaların, işleme stratejilerini etkileyen ve verimli üretimi engelleyen sınırlı sertlikleri nedeniyle kenetlenmesi son derece zordur.

En küçük turboşarjlar genellikle giriş manifoldunu ortadan kaldırır ve yalnızca 16-18 cm boyutlarındadır veya ek özellikler içeriyorsa biraz daha büyüktür. Daha fazla motor gücü ve verimliliği için daha yüksek basınçlar geliştirmek amacıyla, yeni araçlar ısıya dayanıklı dökme demir kullanır. Dökme paslanmaz çelik, yüksek verimli araçlar için en yüksek ısı direncini sunarken, süper otomobillerde üretime seçici bir yaklaşım gerektiren egzotik alaşımlar kullanılır.

Bölgesel parça tasarımları, basit ve ayrıntılı yaklaşımlardan işlevselliğe kadar değişiklik gösterir. Amerika Birleşik Devletleri'ndeki otomobil üreticileri daha az parça ayrıntısı olan daha büyük, daha sağlam turboşarjlar belirlerler ve yine de ısıya dayanıklı dökme demirlere güvenirler. ABD dışında çoğu otomobil üreticisi dökme paslanmaz çelik kullanır. Avrupa'daki tasarımlar daha yüksek verimlilik elde etmek için turboşarj verimliliğini artırır ve boyutunu azaltır. Asya otomobil üreticileri, daha düşük beygir gücüne sahip araçlar için daha kolay işlemeyi hedefleyen kompakt tasarımlar oluşturuyor.

Otomotiv OEM'leri, daha hafif ağırlık, daha fazla güç ve daha düşük malzeme maliyetini hedeflemek için yeni turboşarj malzemeleri geliştirmeye devam ediyor. Bu verimlilikleri elde etmek için OEM'lerin malzeme kesitlerini değiştirmesi gerekir. Bu gelişmelerin çoğu havacılık endüstrisindeki gelişmelere paralel olarak metalürji ISO maddelerinden ve yüksek nikel içeriklerinden uzaklaşır. Ne yazık ki, malzeme biliminin bu yönleri turboşarj performansını iyileştirebilse de genellikle bunu azaltmak yerine tezgah ile işleme zorluğunu artırırlar. Parça malzemesi seçimlerinden bağımsız olarak, her turboşarj üreticisi malzeme ihtiyaçlarına uygun takım geometrileri ve dereceleri seçmelidir. Bu, takım maliyetlerini %40'e kadar artırabilir.

Otomotiv OEM'leri, daha hafif ağırlık, daha fazla güç ve daha düşük malzeme maliyetini hedeflemek için yeni turboşarj malzemeleri geliştirmeye devam ediyor. Bu verimlilikleri elde etmek için OEM'lerin malzeme kesitlerini değiştirmesi gerekir. Bu gelişmelerin çoğu havacılık endüstrisindeki gelişmelere paralel olarak metalürji ISO maddelerinden ve yüksek nikel içeriklerinden uzaklaşır. Ne yazık ki, malzeme biliminin bu yönleri turboşarj performansını iyileştirebilse de genellikle bunu azaltmak yerine tezgah ile işleme zorluğunu artırırlar. Parça malzemesi seçimlerinden bağımsız olarak, her turboşarj üreticisi malzeme ihtiyaçlarına uygun takım geometrileri ve dereceleri seçmelidir. Bu, takım maliyetlerini %40'e kadar artırabilir.

Turboşarj üretimi, tek kurulumlu bir yaklaşım için çabalayabilir, ancak bu düzeyde bir verimlilik elde etmek neredeyse imkansızdır. Açıkçası, birçok tedarikçi süreci hızlandırmak ve maliyetini azaltmak için kurulum sayısını azaltmaya çalışıyor, ancak bu yaklaşım giderek daha fazla özel takıma dayanıyor. Verimlilik ölçümleri, ortalama olarak, 4 eksenli veya 5 eksenli bir tezgahta tamamen sonlandırılmış bir parça için toplamı üç kuruluma, üretici birden fazla takım tezgahında ön işleme yapıyorsa altıya kadar düşürür.. Bu işlemlerin tümü özel üretim fikstürlemeyi içerir. Turboşarj üreticileri fikstürlerinin bir kısmını takım tezgahı OEM'leri aracılığıyla oluşturur, ancak bunun %70'e varan bir kısmını son derece gizlilik içinde geliştirip üretirler.

Takımlama, dahili özelliklere erişmek için daha uzun erişimle kurulumları azaltmaya yardımcı olabilir ve verimlilik için parçayı daha az takımla üretmek için özel olarak tasarlanmış özel takımlar sunar. Bazı üretim hatları, dinamik kesme etkileşimi ile aynı anda iki turboşarj üretebilen çift milli takım tezgahları veya tek iş mili ile dört ila sekiz parça oluşturmak için mezar taşına monte edilmiş iş parçaları kullanır. Daha büyük takım dergileri, net bir parça şekline yakın elde etmek için daha az kaba işleme takımı kullanan özel takım setleriyle takım yüklemeyi de kolaylaştırır. Tipik çevrim süreleri kurulum başına dört ile 12 dakika arasında değişir ve üç kurulum işleminde toplam yaklaşık 20 dakika sürer.

Elbette, hassasiyet pahasına söz konusu olduğunda hız hiçbir şey ifade etmez. Turboşarj dış kısımlarının bazı kısımlarında dökümden kaynaklanan dış kaplamanın çıkarılması için yalnızca kumlama gerekir. Yine de parçanın birçok alanı (özellikle oturma yerleri ve flanşlar) sıkı toleranslara yakın bir şekilde uymayı gerektirir.

Bu karmaşık parçaları oluşturmak için üreticiler, son derece spesifik özellik gereksinimlerine uyacak şekilde oluşturulmuş stok ve özel takımların bir kombinasyonunu kullanır. Bazı üreticiler, tamamı tezgahla işlenmesi gereken flanşlar ve oturma yerleri üzerinde toleranslar elde etmek için solid kanal açma takımlarına veya profil işleme seçeneklerine güvenir. Bazıları, bir freze tezgahında tornalama işlemi uygulamak için sürekli olarak kesimde takım kenarları ile flanş detayları oluşturmak için U ekseni dinamik enterpolasyonlu tornalamayı kullanır.esi kullanır. Bu da parçanın karmaşık serbest biçimli şekilleri nedeniyle kesme hızlarını azaltır. Dinamik enterpolasyon ayrıca süreç güvenliği için takım kaliteleri ve geometri seçme baskısını da artırır.

Flanşlar, döküm iş parçalarındaki ve kesme koşullarındaki farklılıklar, kesimdeki uzun aralıklar ve olumsuz giriş ve çıkış noktaları nedeniyle bu uygulamanın en büyük zorluklarından bazılarını oluşturur. Flanşların arkasındaki arkaya bakan kanallar da dahil olmak üzere kanal açma işlemleri, diğer parça özellikleriyle çevrili alanlarda da aşırı hassasiyet gerektirir. V-bant profili, kopya tornalamanın sınırları nedeniyle birçok üreticinin form araçlarıyla yaklaştığı en yüksek toleransları gerektirir.

Birçok nedenden dolayı, takım aşınması turboşarj üretiminde hızla sorun haline gelir. İş parçaları, sürecin bir yan ürünü olarak sert bir dış kaplama geliştiren dökümlerden kaynaklanır. Aşındırıcı yapısı nedeniyle dökme demir de dahil olmak üzere tüm ısıya dayanıklı malzemelerin işlenmesi zorlaşır. Parça yüzeyi alanının %40-%50'i ile turboşarjlar yüksek malzeme çıkarma oranları gerektirir. Malzemeler sertleştikçe ve toklaştıkça, özellikle dökme paslanmaz çelikte takım ömrü düşer ve takım maliyetleri artar

Aslında takım maliyetleri, turboşarj üreticilerinin toleranslar ve yüzey gereksinimlerinden daha da fazla uygulama verimliliği arayışında endişelerine yol açar. Üreticiler birden fazla işlem yapabilen çok yönlü takımlar aradığından kurulum azaltma da listeye hakim olur. Zorlu teknik özellikler ve çapakları en aza indirme ihtiyacı nedeniyle yüzey cilalarının elde edilmesi zor olabilir. Talaş kontrolü, dökme demirde kısa talaşlar ve dökme paslanmaz çelikten uzun talaşlarla da vazgeçilmez hale gelir.

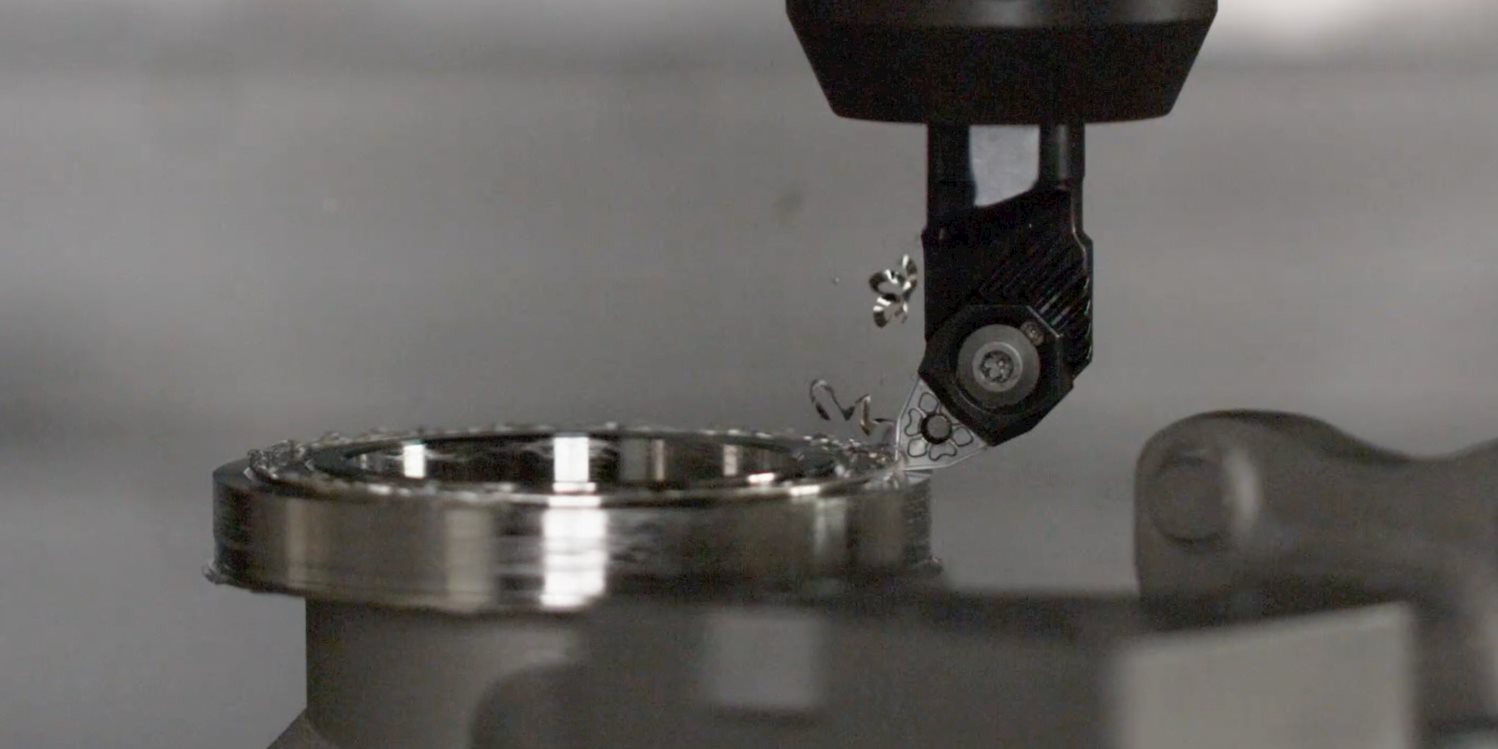

Turboşarj yüzeyinin %10 - %15'i parça spesifikasyonlarını karşılamak için yüzey freze bıçakları gerektirir. Wastegate ve wastegate klapesi gibi özellikler de nokta yüzeyi gerektirir. Talaş kontrolü, parçanın üst yüzeyindeki yapışma işaretlerinin önlenmesi açısından kritik önem taşır. Proses güvenilirliğini ve kesintisiz işlemeyi en üst düzeye çıkarmak, takım ömrünü ve çıktı kalitesini artırmak için üreticiler çok çeşitli ek geometrileri ve kademeleri olan bir ürün ailesine ihtiyaç duyar. Seco Double OctoMill™ serisi, optimum performans için bu kriterleri karşılar. 16 kenarlı bu takımlar, kenar başına maliyeti azaltır.

Double OctoMill™, kesintisiz yüzey frezeleme işlemleri için proses güvenilirliğini en üst düzeye çıkarır. Frezelenmek üzere yüzeyin %10 - %15'i ile bu ailenin geniş uç geometrisi ve dereceleme yelpazesi, takım ömrünü ve çıktı kalitesini artırır.

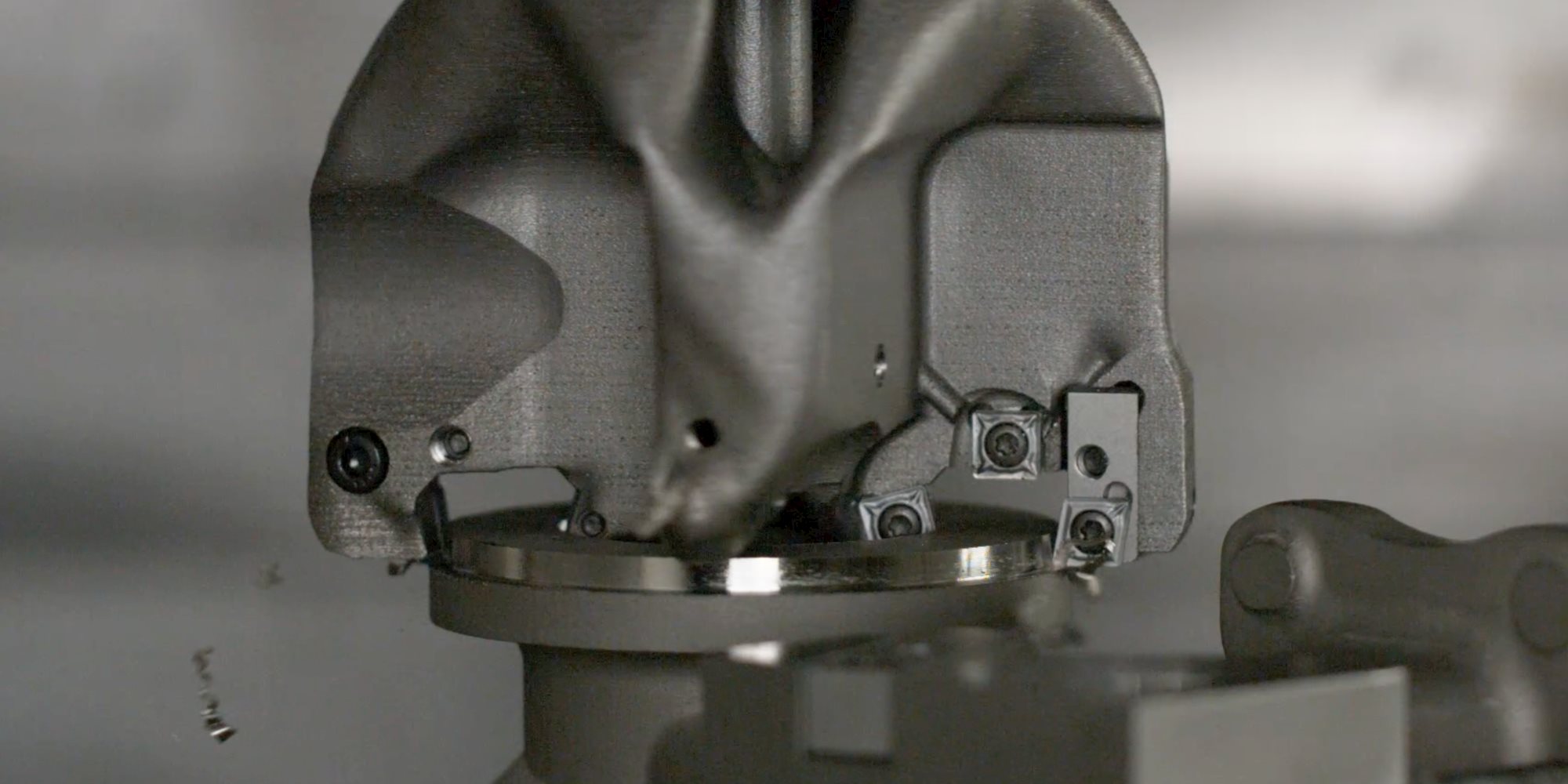

Tornalama gerektiren birçok yüzey, parça kanallarına sıkışabilecek küçük talaşları veya parçayı tıkayabilecek daha büyük talaşları önlemek için talaş boyutunun sıkı kontrolünü gerektiren mahfazanın merkezinde yer alır.ektirir. Oluk işleme ve v bant türbin muhafazasındaki küçük oluk açma, flanşın arkasında ters yönde işlenmesi gereken arkaya bakan oluklar ile karmaşıklığı arttırır.r bulunur. Bu işlemler, stabilite, performans güvenliği ve güvenli kenetleme ile kanal açma uçları gerektirir. Seco MDT (Çok Yönlü Tornalama ve Kanal Açma) serisi, performansı ve güvenliği dengelemek için Secoloc™ bağlamayı içerir. Daha uzun takım, kurulumların ve takım stok gereksinimlerinin azaltılmasına yardımcı olur.

MDT (Çok Yönlü Tornalama ve Kanal Açma), arka flanşlar da dahil olmak üzere karmaşık v-şeklinde geriye kanal açma ile uğraşır. Benzersiz Secoloc™ bağlama, performansı ve güvenliği dengelerken, daha uzun erişimler kurulumları ve takım stoğunu azaltır.

Dik kenar frezeleme, yüzey ve delme işleminden sonra, direksiyon klapeleri ve kontrol cıvatası bu özellikleri tamamlamak için raybalama gerektirir. Geometri ve kalite seçeneklerinde değiştirilebilir kafalara sahip raybalar, bu durumlarda yekpare raybalara göre maliyet tasarrufu sağlayan avantajlar sunar.

Seco Precimaster Plus serisi, bu görevleri verimli ve uygun maliyetli bir şekilde yerine getirmek için çok yönlülük ve çeşitlilik sağlar. Precimaster Plus, solid raybalara kıyasla takımlama maliyetlerini düşüren değiştirilebilir kafalarla raybalama görevlerinin üstesinden gelir. Çoklu derivasyon, geometri ve başlık derecesi seçenekleri performansı optimize eder.

Çoğu turboşarj üreticisi benzer kurulumlar ve tezgahlar kullansa da, strateji, fikstür, operasyon sıralaması ve takımlara yaklaşımları değişebilir. Üretim sürecinin bu alanlarında, bir takım üreticisi güvenilir bir ortak olarak görev yapabilir ve parça, malzeme ve sektör zorluklarıyla ilgili uzun süreli deneyimlere dayalı stratejik öneriler sunar.

Kanal açma, valf yatağı tornalama, yatak yuvaları, diferansiyellerdeki girintili yuvalar, alttan kesilmiş soğutma sıvısı kanalları, palet çubukları, dış/iç kontur tornalama: Üretim süreci, karmaşık parça geometrisinin doğasında bulunan kenetleme zorlukları nedeniyle tümü daha da karmaşık olan çok sayıda karmaşık işlemi kapsar. Özel kesici uç geometrileri ve kaliteleri, ustalıkla geliştirilmiş özel takımlar ve stratejik önerileri desteklemek için onlarca yıllık uzmanlığı ile Seco Tools, turboşarj üreticilerine verimlilik ve başarı için ihtiyaç duydukları seçenekleri sunar.r.

OTOMOTİV SEKTÖRÜNDEN TÜM HABERLERİ, TRENDLERİ VE HİKAYELERİ ÖĞRENIN

EN SON HABERLERE ABONE OLUN