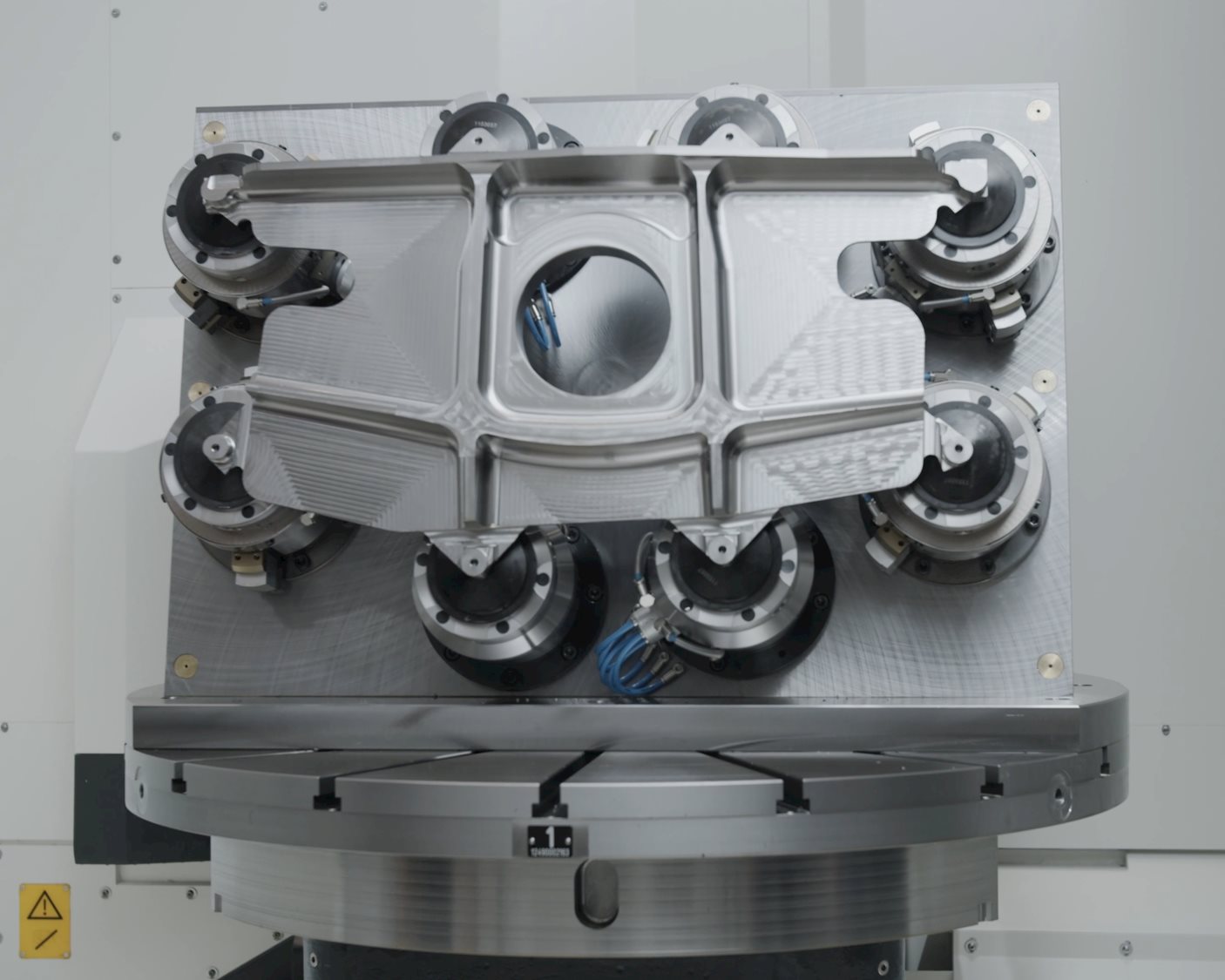

航空機ピントルプレート

生産性と部品あたりのコストのバランスをとれば、生産コストが節約され、より良い製品が製造できます。これが最適化されたプロセスの優位点です。チタン製のピントルプレートは、航空機の着陸装置の極めて重要な構成部品です。この部品は離陸と着陸のたびに一定の応力を受けるため、その製造品質は安全な飛行にとって非常に重要です。

しかし、機能性や部品素材 (主に チタン合金) さらにピントル プレートには、最高の生産性と部品あたりのコスト削減の必要性をはじめ、多くの製造上の課題があります。同時に 深いポケット や 複数の複雑な設計形状を有した、このような製品には、工具寿命を最適化し、短い加工サイクル時間で高品質の加工精度を達成するために、最新テクノロジーとテクニックを活用する信頼性に優れたプロセスが必要です。

航空機産業では多くの場合、最適な生産効率を維持して仕上げ処理に至るまでのコスト削減に焦点をあてています。たとえば、 ハイフィードミリング では、製品加工面の切屑除去率が向上し、特にダイナミックミリング加工を適用すると機械スピンドル負荷を制御できます。このプロセスの本質は、高張力強度素材の溶着性と耐熱性に耐えることができる適切なインサートの選択が必要です。適切なツールを選択すると、工場では優れた耐摩耗性と非常に優れたエッジの安定性を確認することできます。

大容量の材料を迅速かつ適正に加工するためには、 ヘリカルミル で複雑な製品形状の加工が可能になります。最適化されたテクノロジー、適正グレードとツール形状のすべてが連携して、確実な生産性とコスト削減を実現します。

ダイナミックミリング加工では、小さいコーナー部を有するポケット形状の敏速な加工が可能になり、切り屑コントロールが容易になります。高剛性コアエンドミルは工具のたわみを低減し、加工寸法安定性を高め、仕上げ加工への最適なプロセスへの結果をもたらします。

ドリル加工 は通常の場合、最終加工の段階での工程になり、ドリル加工に至るまでに製品加工に投資される費用価値が多大になるため、非常に重要な加工プロセスとされます。工具の損傷を回避し、確実で予測可能なプロセスを実現するために、鋭利なポジ形状により優れた切り屑コントロールを実現するために、高い刃先強度の正方形インサートと高剛性なドリル本体を組み合わせることで、最適な加工を実現します。

最終的には、補間加工で、切削熱に関連した被削材の歪みや予測不可能な工具摩耗を発生させることなく、厳しい加工公差での最終的な形状加工に対処します。高性能のツーリングソリューションにより、長いオーバーハングでも敏速で正確な穴加工を達成できます。

ピントルプレートは、航空機の機と安全性において重要な役割を果たす複雑で高価値な製品です。そのため、それは離着陸のたびに大きなストレスを受けます。その生産には、プロセスの安全性と信頼性を最大限に維持する必要が求められ、あらゆる要求の厳しいプロセスに Seco のプロダクトを適用することができます。

ピントルプレートの製造における困難課題の多くは、この製品の材質に起因しています。チタン合金の特徴的な高い粘着性、溶着性、高温耐性などの物性のため、この被削材の製品は切削加工が非常に困難です。高品質の表面仕上げ品質を得るには、生産プロセスには多くの課題が伴います。これらすべての要件を統合しての専門的知識とのコラボレーションは、この製品から最大限の生産価値を導く工場にとって必要性のあるものになります。

ISO S 被削材とチタン合金の詳細

工具だけでは生産の達成を保証できません。工場では、ツールの選択だけでなく、治具の管理、機械スピンドル負荷分散、加工プロセスの選択、ツールパスの検証に至るまでの専門的知識を必要としています。Seco をエキスパートパートナーとして選定することで、航空機部品加工のあらゆる段階で生産を高効率化し、コストを削減して、製品の加工品質を向上させる隅から隅まで (end-to-end) のプロセスを開発することが可能です。

航空機製造企業は、複雑な製品を敏速に低コストで生産するという大きな必要要求に直面しています。デジタルツールの適用は、ピントルプレートの製造において製造企業に多大なメリットをもたらします。知識 は力であり、デジタル化から得られたデータは、工場に多くの強力な洞察をもたらします。

航空機製造企業は、複雑な製品を敏速に低コストで生産するという大きな必要要求に直面しています。デジタルツールの適用は、ピントルプレートの製造において製造企業に多大なメリットをもたらします。知識 は力であり、デジタル化から得られたデータは、工場に多くの強力な洞察をもたらします。

測定工程は、航空機製品加工のあらゆる側面と作業に相違をもたらします。デジタルツールを活用すると、工具、製品、治具の寸法を検証して、加工精度、部品品質、生産性を向上させることができます。ツールパスの検証は、加工シミュレーションに依存して、加工要求仕様に合致した期待を超える生産結果を保証します。

Seco をエキスパートパートナーとして活用することで、航空機製造企業は最新のツール、専門知識、ソリューションにアクセスして生産業務を最適化できます。

- 大容量の被削材を切削除去する。

- 機械スピンドルに過度の負荷を与えない。

- 良好な切り屑コントロールを維持する。

- コンポーネント上面部の被削材の切削除去を最適化する。

- 機械スピンドルに過度の負荷を与えない。

- 切り屑コントロールが非常に優れている。

- 最適化された切削パラメータとハイフィードソリューションを組み合わせて、航空機製品加工における切削パラメータを最大化します。

- 機械スピンドル負荷を制御し、安全で確実な加工プロセスで高い切り屑除去率を実現するために、ダイナミックミリング加工を適用します。

- MP2050 インサートは、優れた耐摩耗性と最適なエッジ性能の整合性を兼ね備えています。

- 最新のインサート母材により、靭性と工具寿命が向上し、摩耗性で粘着性のある被削材に対して優れた高温特性が実現されます。

ハイフィード SP フェースミル

ハイフィード 2 フェースミル

MP2050 超硬/サーメットインサート

- 安定した安全な加工プロセスで大容量の被削材を切削除去する。

- 長い一貫した工具寿命を実現します。

- 大容量の被削材の切削除去。

- 航空機製品加工に適した生産性に優れ、安定した安全な加工プロセスで高い切り屑排出量 を維持します。

- 工具寿命を最大化します。

- 8 コーナー切れ刃インサートのヘリカルミルと最適化された切削パラメータを組み合わせて、確実な生産性を実現します。

- 専用のインサート材種と形状を適用したダイナミックミリング加工により、チタン合金の航空機製品加工で優れた結果が得られます。

SN8ヘリカルミル

MP2050 超硬/サーメットインサート

- 深い壁面のポケットの小さなコーナーに対応します。

- 適切な切り屑コントロールを維持して、加工時間と材料の無駄による製品あたりのコスト増加を避けることができます。

- ポケット形状の小さいコーナー加工には、小径のカッタが必要です。

- ポケットの壁の奥深くではフライス加工が非常に困難です。

- 良好な切り屑コントロール は切り屑の嚙み込みを避けるために不可欠です。

- ツーリングは強靭なテーパーコアを備えており、ツールのたわみを軽減し、加工寸法安定性を高めます。

- フライス加工での、仕上げ加工表面品質にが最適化されます。

- 高度な切削パラメータにより、航空機製品加工の粗加工および中仕上げ加工の生産性が向上します。

Jabro JS720 超硬ソリッドエンドミル

- 困難な加工状況での 被削材 そして高価な製品の破損を回避する。

- 効果的な切り屑コントロールを備えた、安全で予測可能な航空機製品加工プロセスを確立する。

- ドリルボディと正方形インサートの強度を組み合わせることで、信頼性に優れた安全なドリル加工が可能です。

- 鋭利でポジティブな MC および MP インサートジオメトリにより、切り屑排出をコントロールし、加工発熱を最小限に抑えます。

- ニッケルボロン (NIB) コーティング層が化学反応を防止します。

Perfomax ドリル

DS2050 超硬インサート

- 優れた加工面仕上げ品質と寸法公差精度を確保する。

- 複雑な調整を要する高価な精密ベアリングツールの使用を避ける。

- 加工熱による製品寸法精度の歪みを回避する。

- 航空機製品加工における予測可能な工具摩耗を維持する。

- 角度を有して固定された製品のプログラミングの困難を克服する。

- 航空械製品加工において、適切な表面仕上げ品質と厳しい寸法公差精度を確保する。

- 高価な精密ボーリングツールや複雑な調整機構の使用を避ける。

- 被削材の加工熱による精度歪みを避ける。

- 予測可能な工具摩耗を確保する。

- 角度を有するプログラミングと機械加工の困難を克服する。

- 航空機製品加工における高性能旋削加工のための、信頼性に優れた確実なツーリングソリューションを作成します。

- 難削性の被削材でも高速で正確なドリル加工を実現します。

Seco-Capto ツールホルダ

PVD コーティングと MF1 ブレーカを備えた TS2000 超硬/サーメットインサート

Seco の航空機産業専門エンジニアへの連絡は、こちらからお問い合わせください