Réemploi des fraises de finition pour maximiser le RSI de la durée de vie des outils

La réduction de l'usure des outils et, par conséquent, l'augmentation de leur durée de vie est un facteur important de la maîtrise des coûts de production. L'une des suggestions consiste à réutiliser les outils pour réaliser des passes pour lesquelles les tolérances sont moins élevées. Il s'agit d'une méthode simple qui permet d'augmenter la durée de vie globale des outils, d'améliorer le retour sur investissement (RSI) des outils et d'optimiser l'utilisation du stock d'outils de l'atelier.La fabrication durable est un exercice d'équilibre permanent entre productivité et coûts. La réduction de l'usure des outils et, par conséquent, l'augmentation de leur durée de vie est un facteur important de la maîtrise des coûts de production. Comprendre comment augmenter la durée de vie des outils permet non seulement de contrôler les stocks d'outils, mais aussi de réduire les coûts de production en diminuant ses déchets et les temps d'arrêt de la machine pour remplacer les outils. En résumé, la durée de vie utile de l'outil est le facteur le plus important à prendre en compte dans l'évaluation de l'usinage durable et de l'économie de la production.

La durée de vie d'un outil se définit de plusieurs façons : les minutes d'utilisation, le débit copeaux et/ou le nombre de pièces qu'il peut produire. En règle générale, lorsqu'un outil est usé au point de ne plus pouvoir produire une pièce dans le respect des exigences requises, il est temps de le remplacer.

Pour garantir une durée de vie suffisante de l'outil, il faut d'abord le choisir en fonction du substrat, de la qualité et de la géométrie qui conviennent au matériau usiné. Une fois qu'un outil a été sélectionné, la gestion des conditions de coupe est le prochain moyen d'optimiser de la durée de vie de l'outil. Des études montrent que l'augmentation des paramètres de coupe et des charges mécaniques accélère l'usure de l'outil et réduit sa durée de vie. Les vitesses de coupe ont l'effet le plus important sur l'usure et la durée de vie de l'outil, suivies par le faux-rond, les avances et la profondeur de coupe.

La sélection des outils, cependant, ne doit pas être entièrement déterminée par l'application. En plus de prendre en compte les exigences uniques de l'application et les conditions de coupe, les ateliers doivent également tenir compte de leurs objectifs globaux de production et aussi économiques. Si le coût de la conception et de l'utilisation d'outils sur-mesure pour un procédé spécifique pour de grandes séries non diversifiées peut se justifier pour des productions de longue durée, cette méthode s'avérerait fastidieuse et coûteuse pour des productions de petites séries diversifiées.

De plus, la production en flux tendu fait passer la fabrication d'une production de masse à fort volume/faible diversité à un modèle de petites séries diversifiées. Pour les ateliers produisant une variété de pièces en petits lots, l'usinage rentable et durable nécessite des outils plus universels permettant d'élargir leur fenêtre d'application.

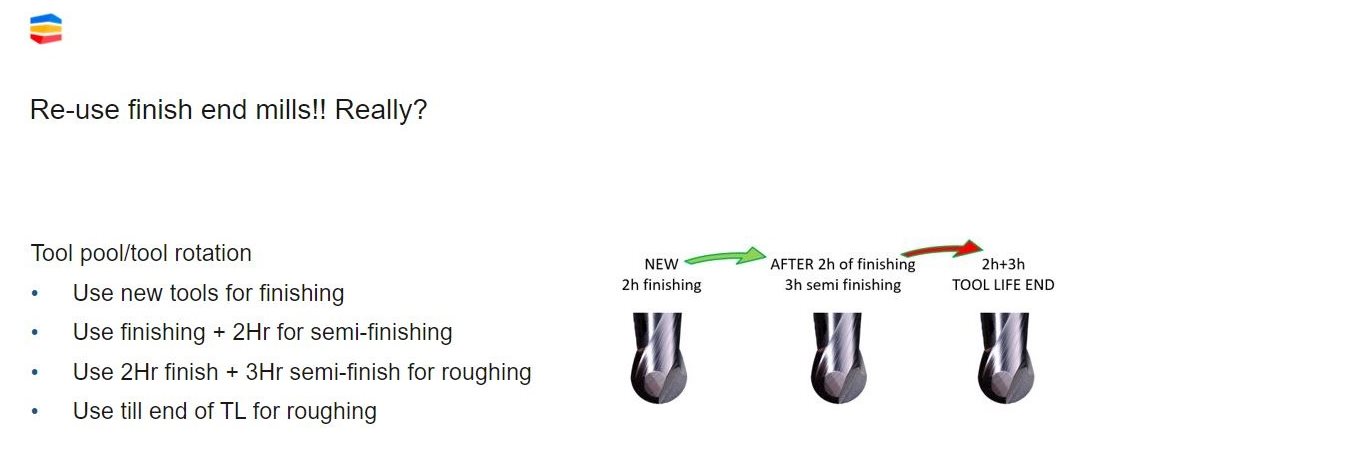

Jay Ball, Chef Produits chez Seco, suggère de réutiliser les outils pour réaliser des passes pour lesquelles les tolérances sont moins élevées. Il s'agit d'une méthode simple pour augmenter la durée de vie globale des outils, améliorer le retour sur investissement (RSI) des outils et optimiser l'utilisation du stock d'outils d'un atelier.

Une fraise carbure monobloc Seco utilisée pour les passes de finition sur des métaux non ferreux, par exemple, peut être amenée à perdre son aptitude à produire des états de surface de haute qualité avec les valeurs RA souhaitées après environ deux heures et demie d'usinage. Les performances dépendent également de la quantité de matière restante pour la passe de finition. Les bonnes pratiques recommandent une surépaisseur de 1 à 2 % du diamètre de la fraise de finition pour éviter l'usure prématurée de l'outil et un mauvais état de surface.

Toutefois, ce n'est pas parce qu'une fraise ne peut pas réaliser une finition conforme aux spécifications requises que sa vie productive est terminée.

En l'utilisant pour réaliser des passes graduellement moins complexes, telles que la semi-finition et l'ébauche, les ateliers peuvent potentiellement prolonger la durée de vie productive de la fraise de cinq heures ou plus.

Outre la prolongation de la durée de vie de l'outil, les parcours d'ébauche et de semi-finition sont d'excellentes solutions pour éliminer la matière laissée par un outil d'ébauche plus grand qui n'a pas pu atteindre les coins étroits et pour garantir une finition homogène sur toute la surface de la pièce usinée. Les performances de l'outil doivent être suffisantes pour une passe d'ébauche, mais ne nécessitent pas de se rapprocher de celles requises pour une passe de finition.

Pour obtenir des conseils pour tirer le meilleur parti de vos opérations d'usinage, retrouvez d'autres épisodes de #SecoTechTalk de Jay sur l'Instagram de Seco.

Vous y trouverez des conseils pratiques pour rendre votre usinage plus efficace et plus durable. N'hésitez pas à lui laisser un commentaire pour lui faire savoir les sujets que vous voudriez qu'il aborde par la suite.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64