仕上げエンドミルを再利用して工具寿命の費用対効果 (ROI) を最大化

工具の摩耗を改善し、それによって工具寿命を延ばすことは、生産コストを削減する上で重要な要素です。提案は、低い公差パス用の工具を再利用することで全体的な工具寿命を延ばし、工具の費用対効果 (ROI) を改善し、工場の工具在庫をより有効に活用するための簡単な方法です。環境維持の持続可能性に有効な製造とは、生産性とコストの間で常にバランスをとることです。工具の摩耗を改善し、それによって工具寿命を延ばすことは、生産コストを削減する上で重要な要素です。工具寿命を延ばす方法を理解すると、工具在庫を抑制するだけでなく、不良品や工具交換時の機械の稼働停止時間を削減することで生産コストを削減できます。要約すると、工具寿命は評価において考慮すべき最も重要な要素であり、 環境維持の持続可能性と生産経済性に影響します。

工具寿命は、使用時間や材料除去率および製造可能な部品製品数など、いくつかの要素で定義されます。一般的に、工具が摩耗して適切な仕様内で製品を製造できなくなった場合、通常は工具の交換時期と判断します。

適切な工具寿命を確保するには、加工する被削材に適した工具母材、材種、および工具形状の観点から適切な工具を選択することが重要です。ツールを選択したら、 切削条件の設定 が工具寿命を最適化するための次の方法です。研究によると、切削条件が増加すると、 機械的負荷 と工具の摩耗が増大し、工具寿命が短くなります。切削速度は工具の摩耗と寿命に最も顕著な影響を及ぼし、次に径振れ、送り速度、切込み深さなどが影響を及ぼします。

ツールの選択、ただし完全にアプリケーション主導である必要はありません。独自のアプリケーションと切削条件を考慮することに加えて、工場では全体的な生産目標と経済目標も考慮する必要があります。特定の大量生産向けに特別ツールを設計して採用するコストは、長期にわたる生産では合理的かもしれませんが、多品種少量生産ではその方法は煩雑で工具コストがかかることが判明します。

さらに、ジャストインタイム生産の浸透によって、製造環境は大量生産から、より高度な生産環境の 多品種少量生産に移行しています。さまざまな少量バッチ部品を扱う工場にとって、コスト効率が高く環境維持の持続可能な機械加工には、より幅広いアプリケーションプロセスに対応できる汎用的なツールが必要です。

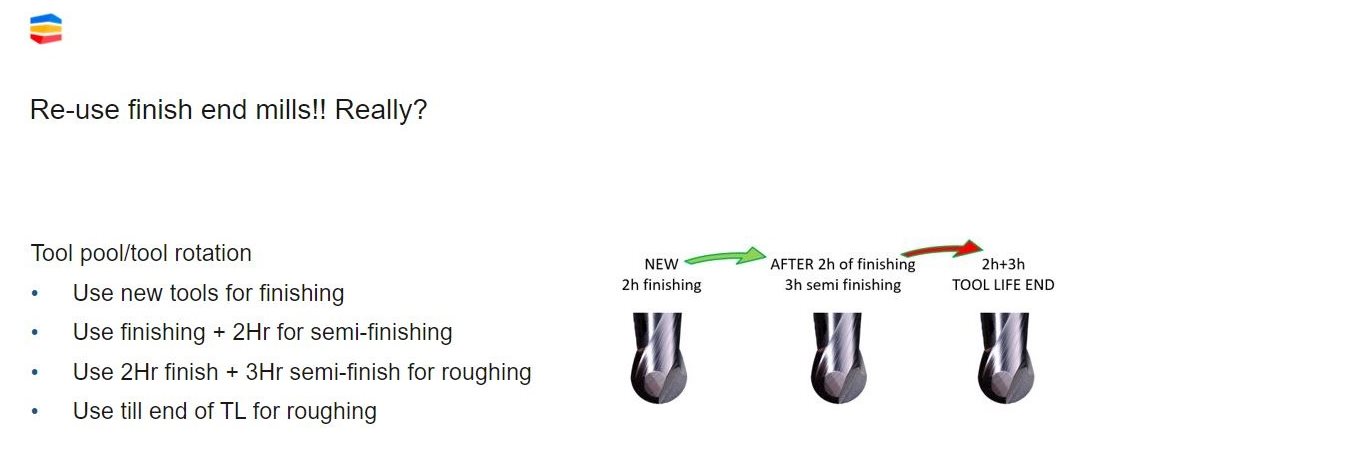

Seco プロダクトマネージャーの Jay Ball は、低い公差パスでの加工に工具を再利用して、全体的な工具寿命を延ばし、工具の費用対効果 (ROI) を改善し、工場の工具在庫をより有効に活用するための簡単な方法として提案しています。

Seco の 超硬ソリッドエンドミル を非鉄金属の仕上げパスに使用した場合、 例としては、約 2 時間以上の加工後には、良好な RA 値を備えた高い表面精度品質を維持する性能が失われる可能性があります。パフォーマンスは、仕上げパスに残っている加工残量によっても異なります。最善の対応推奨 として、工具の早期摩耗や表面仕上げの低下を避けるために、仕上げカッタ径の 1% ~ 2% の仕上げ代を許容値としてください。

しかし、エンドミルが要求仕様に仕上げられないからといって、その工具寿命が終わったわけではありません。

中仕上げや再粗加工など、まだ加工が完了していないパスに使用することで、工場はエンドミルの総合的な工具寿命を 5 時間以上延ばすことができる可能性があります。

工具寿命の延長に加えて、削り残しおよび半仕上げ加工パスは、狭いコーナーに到達できない大径粗加工工具によって残された加工部を除去し、加工品のすべての加工面で一貫した仕上げ加工残量を確保するための優れた手段となります。工具の性能は粗加工パスには十分である必要がありますが、仕上げパスに必要な性能に近づく必要はありません。

機械加工オペレーションを最大限に活用するためのヒントについては、Jay の #SecoTechTalk のエピソードをご覧ください。 Seco’s Instagram

機械加工をより効率的で環境維持の持続可能性にする実用的なアドバイスを見つけることができます。コメントを残して、次に聞きたいことを伝えてください。

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64